- Conţinut:

- Cerințe obligatorii pentru navele supuse inspecției

- 3.3 Inspecția suprafețelor exterioare și interioare ale cilindrilor

- Frecvența de calibrare a manometrelor

- Testarea sistemului de stingere a incendiilor

- Perioada de funcționare permisă

- Examen tehnic - cilindru

- Nepotrivit pentru utilizare ulterioară

- Cazurile în care utilizarea unui manometru este interzisă.

- Design și tipuri

- PRESIUNEA cilindrului

- VERIFICAREA CILINDRILOR

- PREȚUL SOCIETĂȚII ȘI CERTIFICAREA CILINDRILOR

- Reparatie supapa buteliei de gaz

- Calibrarea manometrelor: termeni, metodologie, reguli

- Calibrarea manometrelor: reguli

- Condiții de verificare a manometrelor

- Trebuie să calibrez manometre?

- Verificarea alarmelor de gaz la Sevastopol

- Concluzii și video util pe această temă

Conţinut:

Manometrele sunt instrumente care sunt folosite pentru a măsura excesul de presiune a unui gaz. În cazul tratării cu flacără a suprafețelor metalice, acest dispozitiv este indispensabil, deoarece numai cu ajutorul lui puteți obține informații despre ce fel de presiune a gazului este menținută în butelie.

Utilizarea manometrelor este necesară pentru a menține presiunea ideală în sistem, prin urmare reductoarele de gaz sunt echipate cu manometre.Deoarece manometrul pentru un reductor de gaz este necesar pentru a măsura presiuni mari, acesta nu are tipul obișnuit de element senzor. Acesta este un tub de cupru, a cărui particularitate este că nu numai că are o secțiune transversală mult mai îngustă, dar are și un număr mare de spire, în jurul axei cărora tubul se mișcă atunci când se aplică presiune asupra cutiei de viteze în sine. Pe lângă funcția de conversie, tubul de cupru joacă rolul unui amortizor și, prin urmare, acesta este partea principală a manometrului.

Sub presiunea gazului, tubul se îndreaptă, prin urmare, cu cât presiunea gazului este mai mare, cu atât tubul se îndreaptă mai mult. Tubul în sine este conectat la săgeată, ceea ce vă permite să transferați mișcarea tubului către săgeată. Săgeata însăși afișează valoarea reală a presiunii.

Deoarece manometrele sunt proiectate pentru o anumită presiune, fiecare manometru are un semn de linie roșie care corespunde presiunii maxime admisibile. Este strict interzisă încărcarea manometrelor cu presiunea care depășește limita lor superioară de măsură.

Manometrele cu arc sunt instalate pe reductoarele de oxigen și acetilenă. Manometrul pentru reductor de gaz este conectat la camerele de înaltă presiune și de lucru cu o cheie, garnituri din fibră și piele sunt folosite pentru etanșarea conexiunii.

Cerințe obligatorii pentru navele supuse inspecției

Cerințele tehnice pentru nave, care sunt prezentate pentru următorul studiu, sunt stabilite prin ghidurile relevante. În ceea ce privește buteliile de propan-butan, un astfel de document este RD 03112194-1094-03, iar în ceea ce privește echipamentele metan - RD 03112194-1095-03. Ambele documente au fost aprobate de Ministerul Transporturilor al Federației Ruse în 2002.

Înainte de a prezenta un cilindru de automobile la un punct de inspecție specializat în timp util, este necesar să efectuați o inspecție independentă și să vă asigurați că îndeplinește cerințele documentelor de reglementare:

- data de expirare nu a expirat;

- exteriorul cilindrului este curățat de ulei și alți contaminanți;

- tipul de navă și proiectarea acesteia sunt în conformitate cu cerințele de reglementare;

- cilindrul auto este echipat cu umplere standardizată, consumabile și alte accesorii prevăzute de proiect; tee-ul are dopurile necesare;

- buteliile nu conțin reziduuri de gaze;

- toate supapele sunt închise.

RD 03112194-1094-03 și RD 03112194-1095-03 permit prezența pieselor și fitingurilor pentru cilindri de diferite modele, dar numai în limitele modificărilor efectuate de producător în perioada de producție a unui anumit produs.

Navele ar trebui să fie golite de reziduurile de combustibil pe gaz în locuri special echipate. Regulile nu permit prezența excesului de presiune a gazului în butelii. Dacă există o presiune în exces, cilindrul nu este permis pentru examinare și este returnat necondiționat proprietarului său.

Baza refuzului de a efectua sondajul este prezența fisurilor, vânătăilor, diferitelor tipuri de scoici, zgârieturilor pe generatoarea exterioară a carenei, depășind 10% din grosimea peretelui structural. De asemenea, cilindrii cu date lipsă de pașaport complet sau parțial nu sunt supuși testării, perioada de certificare stabilită a expirat, termenul de valabilitate standard a expirat.

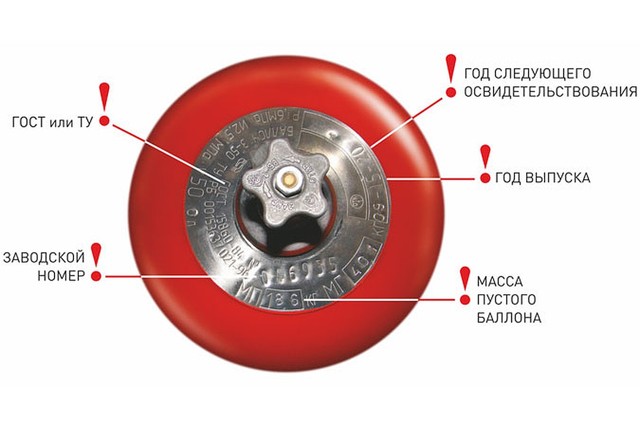

Examinarea buteliilor este însoțită de marcare în conformitate cu regulile care reglementează regulile de aplicare a etichetelor.Marca punctului care a efectuat verificarea, data efectuării și data programată pentru următorul sondaj sunt aplicate pe plăcuța de marcare a producătorului prin metoda de reliefare. Ștampila este aplicată într-un rând cu cifre arabe, a căror înălțime nu trebuie să fie mai mică de 8 mm. Ora stabilită pentru următoarea inspecție poate fi duplicată printr-o inscripție albă pe generatoarea exterioară a cilindrului, vopsită anterior cu email roșu. În plus, etichetele de avertizare albe trebuie aplicate pe generatoarea exterioară a cilindrului.

3.3 Inspecția suprafețelor exterioare și interioare ale cilindrilor

3.3.1 Inspecție exterioară și interioară

suprafețele sunt efectuate pentru a identifica defectele care reduc rezistența cilindrilor,

și identificarea abaterilor de la cerințele de securitate industrială

03-576 și GOST

949.

3.3.2 Inspecția este supusă 100% din exterior și intern

suprafețe, filet gât cilindric.

3.3.3 La inspectarea suprafeței exterioare

baloane utilizați lupe de până la 20 de ori mai mari. Pentru dimensionare

de defectele detectate folosesc instrumente de măsurare universale -

șublere conform GOST 166, șublere conform

GOST 162 și altele.

Eroarea de măsurare nu trebuie să fie mai mare de 0,1 mm.

Inspecția se efectuează în conformitate cu cerințele RD 03-606.

3.3.4 Când inspectați suprafața interioară, utilizați

iluminarea cu o lampă electrică cu o tensiune de cel mult 12 V, care este introdusă în

balon sau endoscop.

3.3.5 Un container, pe ale cărui suprafețe

fisurile descoperite, captivitatea, scoici, ar trebui aruncate.

Un cilindru, pe suprafețele căruia se îndoaie, riscă,

deteriorarea coroziunii și alte defecte cu o adâncime mai mare de 10% din valoarea nominală

grosimea peretelui, trebuie aruncat.

Valori nominale ale grosimii peretelui în funcție de tip

cilindrii corespund tabelului 1 GOST

949 și sunt date în tabel.

Cilindru, al cărui fir gât are lacrimi, ciobitură

sau uzură, trebuie aruncate.

Uzura filetului gâtului este controlată de calibre conform GOST

24998.

Este permisă repararea filetului gâtului cilindrului conform

tehnologie dezvoltată de OJSC RosNITI.

3.3.6 Pe partea sferică superioară a cilindrului trebuie să fie

datele pașaportului ștampilate și vizibile clar specificate în.

Pe cilindri cu o capacitate de până la 5 litri sau o grosime a peretelui mai mică de 5

mm datele pașaportului pot fi ștampilate pe o placă lipită pe cilindru sau

aplicat cu vopsea.

Un cilindru care nu are cel puțin unul dintre pașaport

datele ar trebui aruncate.

| Capacitate | Diametru | Grosimea peretelui cilindrilor, mm, nu mai puțin de | ||||

| cilindru, l | cilindru, piese, mm | otel carbon | oțel aliaj | |||

| presiune, MPa | ||||||

| 9,8 | 14,7 | 19,6 | 14,7 | 19,6 | ||

| 0,4 | 70 | 1,6 | 2,2 | 2,9 | 1,6 | 1,9 |

| 0,7 | ||||||

| 1,0 | 89 | 1,9 | 2,8 | 3,6 | 1,9 | 2,5 |

| 1,3 | ||||||

| 2,0 | ||||||

| 2,0 | 108 | 2,4 | 3,4 | 4,4 | 2,4 | 3,0 |

| 3,0 | ||||||

| 3,0 | 140 | 3,1 | 4,4 | 5,7 | 3,1 | 3,9 |

| 4,0 | ||||||

| 5,0 | ||||||

| 6,0 | ||||||

| 7,0 | ||||||

| 8,0 | ||||||

| 10,0 | ||||||

| 12,0 | ||||||

| 20,0 | 219 | 5,2 | 6,8 | 8,9 | 5,2 | 6,0 |

| 25,0 | ||||||

| 32,0 | ||||||

| 40,0 | ||||||

| 50,0 |

3.3.7 În aer liber

suprafața cilindrului trebuie vopsită în conformitate cu Tabelul 17 PB

03-576 (Anexa Tabel A.1).

3.3.8 La inspectarea cilindrului, funcționalitatea și

fiabilitatea fixării inelului de gât și a pantofului.

3.3.9 Cilindru cu inel defect sau slăbit

gâtul este permis pentru examinare ulterioară după fixare

inele sau înlocuitori.

Sunt fixate inele slabe sau noi

calafătul manual sau extinderea suprafeței de capăt a gâtului cu inelar

poansonați pe o presă cu o forță de 500 până la 600 kN conform instrucțiunilor aprobate

şeful organizaţiei care efectuează sondajul. Adâncimea indentării

perforați în metalul gâtului cilindrului de la 1 la 2 mm.

O schiță a inelului de gât este prezentată în Figura B.1 a cererii.

3.3.10 Cilindru cu duză oblică sau slabă

pantof sau un pantof defect este permis pentru un studiu suplimentar

dupa schimbarea pantofului conform instructiunilor aprobate de manager

organizația care efectuează auditul.

Pantoful defect este scos din cilindru la presă sau doborât

manual.

Duza de încălțăminte este produsă pe o presă orizontală cu o forță de

800 până la 1000 kN. Semnul de pantof este preîncălzit la o temperatură de

900 până la 1000 °C.

Semifabricatul de pantof este tăiat din cilindri sau țevi defecte

cu un diametru de 219 mm cu o grosime a peretelui de 5,2 până la 8,9 mm conform GOST 8732.

Lungimea piesei de prelucrat este de 125 + 5 mm.

Pantoful trebuie să fie bine fixat pe cilindru, cu un spațiu între ele

planul de sprijin al pantofului și fundul cilindrului nu este mai mic de 10 mm. La finalul suportului

suprafața pantofului trebuie să fie formată într-un pătrat.

Este permisă înclinarea planului de sprijin al pantofului în raport cu

normala la generatoarea corpului cilindrului nu este mai mare de 7 mm pe lățimea pantofului.

(Ediție schimbată, Rev. Nr. 1).

3.3.11 Reparați încălțămintea sau inelul pentru gât

permis numai după evacuarea gazului, demontarea supapei și a corespunzătoare

degazarea sticlei.

3.3.12 Cilindru cu inel sau sabot nereparat

examinarea ulterioară nu este permisă și dacă este imposibil de reparat

trebuie sacrificate.

Frecvența de calibrare a manometrelor

Un manometru este un dispozitiv care măsoară presiunea într-un aparat, rezervor sau conductă. Există mai multe tipuri:

- spirală;

- membrană.

Calibrele spiralate constau dintr-o spirală metalică care este conectată printr-un element de transmisie conectat la indicatorul de pe cadran. Cu cât presiunea este mai mare, cu atât spirala se desfășoară și trage săgeata împreună cu ea. Ceea ce se reflectă în creșterea indicatorilor de presiune pe scara dispozitivului.

Manometrul cu diafragmă oferă citiri prin prinderea unei plăci plane care este conectată la elementul transmițător. Când se aplică presiune, membrana se îndoaie și elementul de transmitere apasă pe mâna cadranului. Deci există o creștere a indicatorilor de presiune.

Pentru a verifica conformitatea parametrilor de precizie ai contorului declarați de producător și pentru a controla funcționalitatea metrologică a dispozitivului, fără de care este imposibilă utilizarea manometrului în zonele care intră sub incidența GROEI (regulament de stat de asigurare a uniformității măsurători), precum și pentru a vă asigura că dispozitivul servește perioada specificată și funcționarea este sigură, este necesar să se efectueze periodic verificarea manometrului. Regulile stabilite de stat precizează că, în funcție de caracteristicile tehnice ale aparatului și de instrucțiunile producătorului, perioada de reconciliere este de la 12 luni la 5 ani.

Inspecția regulată a dispozitivului după un an a fost considerată cea mai comună, dar acum producătorii îmbunătățesc caracteristicile echipamentului, din ce în ce mai des există dispozitive cu o perioadă de verificare de 2 ani. Merită să ne amintim dacă manometrul trebuie inspectat și verificat după o anumită perioadă de la data producției și nu din momentul punerii în funcțiune.

Durata de viață a manometrului este stabilită de producători, în medie, acestea sunt de 8-10 ani. Este necesar să păstrați un jurnal al verificărilor manometrelor pentru a verifica dispozitivul la timp.

Testarea sistemului de stingere a incendiilor

Programul și metodologia de testare a stingerii incendiilor cu gaz este reglementată de următoarele acte normative:

Programul și metodologia de testare a stingerii incendiilor cu gaz este reglementată de următoarele acte normative:

- GOST R 50969-96;

- GOST R 51057-200;

- GOST R 53281-2009.

În timpul testării, se verifică următoarele:

- Volumul de gaz și gradul de umplere a cilindrului;

- Durata furnizării amestecului de stingere a incendiilor cu gaz;

- Restul amestecului în recipient;

- Eficacitatea eliminării sursei de aprindere;

- Rezistența și completitudinea tuturor elementelor instalației după pornire și vibrațiile însoțitoare, pregătirea structurii pentru reîncărcare;

- Componenta de informare:

- Viteza de reamintire a dispozitivului de recepție și control;

- Formarea unei notificări către consola centrală de securitate și decodarea conținutului informativ al acesteia;

- Promptitudinea transmiterii tuturor comenzilor în bucle.

Elementul supus la cele mai mari sarcini dinamice în timpul încercării este conducta. Se impun cerințe sporite asupra rezistenței și fiabilității sale.

Testarea țevilor și fitingurilor se efectuează conform următoarelor reglementări:

- Inspecție vizuală a tuturor părților externe ale conductei;

- Toate duzele de pulverizare (cu excepția ultimei) sunt acoperite cu dopuri.

- Blocați accesul la cilindri sau la galeria de distribuție.

- Umpleți sistemul cu apă prin ultima duză și înăbușiți-l;

Presiunea de testare a sistemelor de stingere a incendiilor cu gaz este de 1,25 din presiunea de lucru, cu toate acestea, presiunea este injectată în sistem în trepte:

- 0,05 MPa;

- 0,5 de la muncitor;

- Presiunea de operare;

- 1,25 din presiunea de lucru;

- Intre perioadele de crestere se face o expunere de 1-3 minute. în acest moment, folosind un manometru, se determină dacă a început o scurgere;

- Sub presiune maximă, sistemul este menținut timp de 5 minute.

- După finalizarea lucrărilor de testare, lichidul este drenat, iar conductele sunt suflate intens cu aer comprimat.

Perioada de funcționare permisă

În conformitate cu FNP ORPD, durata de viață este stabilită de producător. Conform paragrafului 485 din reguli, dacă documentația tehnică a producătorului nu conține date privind durata de viață a cilindrului, atunci durata de viață este setată la 20 de ani.

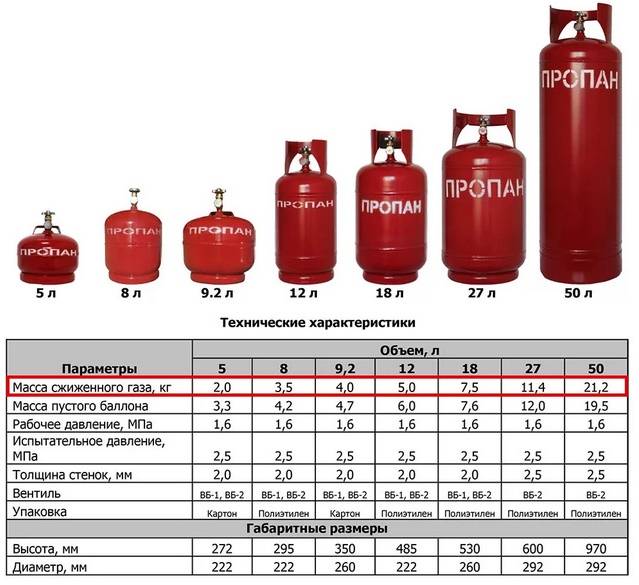

Cea mai mare cerere este pentru containerele fabricate în conformitate cu GOST 949-73 „Cilindri de oțel de volum mic și mediu pentru gaze la P (p) <= 19,6 MPa (200 kgf / cm²). Specificații (cu amendamentele nr. 1-5)”. Conform clauzei 6.2. perioada de garantie de utilizare - 24 luni de la data punerii in functiune.

Dispozitive fabricate în conformitate cu GOST 15860-84 „Cilindri de oțel sudați pentru gaze de hidrocarburi lichefiate pentru presiune de până la 1,6 MPa. Specificații (cu Amendamente Nr. 1, 2) ”conform clauzei 9.2, au o perioadă de garanție de utilizare - 2 ani și 5 luni de la data vânzării prin rețeaua de distribuție, iar pentru dispozitivele non-piață - de la data primirii de către utilizator.

În conformitate cu metodele de diagnosticare tehnică MTO 14-3R-004-2005 și MTO 14-3R-001-2002 dezvoltate pentru dispozitivele fabricate în conformitate cu GOST 15860-84 și, respectiv, GOST 949-73, durata de viață nu trebuie să depășească 40 de ani, sub rezerva condițiilor de examinare o dată la 5 ani, după care dispozitivele sunt respinse.

Este interzisă utilizarea cilindrilor fabricați conform GOST de mai sus înainte de 02/01/2014, a căror durată de viață este de peste 40 de ani.

Conform alin.22 din Reglementările tehnice ale Uniunii Vamale „Cu privire la siguranța echipamentelor care funcționează la presiune excesivă”, buteliile fabricate după data de 01.02.2014 sunt operate conform duratei de viață estimate specificate de producător în pașaportul dispozitivului.

Citiți mai multe despre durata de viață și condițiile de depozitare a unei butelii de gaz din acest material.

Rezolvăm probleme juridice de orice complexitate. #Stai acasă și lasă-ți întrebarea avocatului nostru în chat. E mai sigur așa.

Pune o intrebare

Examen tehnic - cilindru

Certificarea tehnică a cilindrilor include inspecția suprafețele interioare și exterioare ale cilindrilor; verificarea masei și capacității; test hidraulic.

Certificarea tehnică a cilindrilor, cu excepția celor discutate mai jos, se efectuează cel puțin o dată la 5 ani și la întreprinderile de distribuție sau benzinării. În același timp, se examinează suprafețele interioare și exterioare, se efectuează un test hidraulic și se verifică masa și capacitatea cilindrului. Cilindrii de acetilenă sunt supuși inspecției externe, încercărilor pneumatice și testării masei poroase.

Certificarea tehnică a cilindrilor efectuate în conformitate cu Regulile pentru proiectarea și funcționarea în siguranță a recipientelor sub presiune și paragrafele.

Certificarea tehnică a cilindrilor se realizează în conformitate cu Regulile pentru proiectarea și funcționarea în siguranță a recipientelor sub presiune ale URSS Gosgortekhnadzor și IV-B - 165 - IV-B - 172 din prezentele reguli.

Certificarea tehnică a cilindrilor, după cum am menționat mai sus, se produce o dată la 5 ani la o stație de distribuție a gazelor sau un punct special.

Certificarea tehnică a cilindrilor se realizează în conformitate cu Regulile pentru proiectarea și funcționarea în siguranță a recipientelor sub presiune și HP.

rezultate examinarea tehnică a cilindrilor cu o capacitate mai mare de 100 de litri sunt înscrise în certificatul de butelii. Ștampilele de pe cilindri în acest caz nu sunt puse.

rezultate examinarea tehnică a cilindrilor cu o capacitate mai mare de UN n sunt trecute în certificatul de butelii. Nu se pune ștampila pe cilindri în acest caz.

rezultate examinarea tehnică a cilindrilor cu o capacitate mai mare de 100 de litri sunt introduse în pașaportul cilindrilor. Nu se pune ștampila pe cilindri în acest caz.

rezultate examinarea tehnică a cilindrilor cu o capacitate mai mare de 100 de litri sunt înscrise în certificatele de butelii. Ștampilele de pe cilindri în acest caz nu sunt puse.

rezultate examinarea tehnică a cilindrilor cu o capacitate mai mare de 100 de litri sunt trecuți în pașaportul cilindrilor, în acest caz nu pun ștampila pe cilindri.

rezultate examinarea tehnică a cilindrilor cu o capacitate mai mare de 100 de litri sunt introduse în pașaportul cilindrilor. Nu se pune ștampila pe cilindri în acest caz.

rezultate examinarea tehnică a cilindrilor cu o capacitate mai mare de 100 de litri sunt înscrise în certificatul de butelii. Ștampilele de pe cilindri în acest caz nu sunt puse.

rezultate examinarea tehnică a cilindrilor cu o capacitate mai mare de 100 de litri sunt introduse în pașaportul cilindrilor. Nu se pune ștampila pe cilindri în acest caz.

rezultate examinarea tehnică a cilindrilor cu o capacitate mai mare de 100 de litri sunt înscrise în certificatul de butelii. Ștampilele de pe cilindri în acest caz nu sunt puse.

Nepotrivit pentru utilizare ulterioară

De ce buteliile care au îndeplinit durata de viață standard, dar au trecut examenul tehnic, nu ar trebui acceptate pentru realimentare?

Potrivit paragrafului 485 din Reguli ..., chiar și navele de gaze care au trecut cu succes testul tehnic și au îndeplinit perioada de reglementare nu sunt adecvate pentru utilizare ulterioară.

În același alineat se precizează că dacă se constată cazuri de reexaminare cu succes după noiembrie 2014 a unui rezervor a cărui durată de viață a expirat, aceste rezultate ar trebui anulate, deoarece conform noilor Reguli. este interzisă examinarea cilindrilor peste durata de viață a acestora.

Un material care și-a epuizat resursele de rezistență este capabil să se prăbușească în orice moment.

Toate aceste măsuri și reglementări mai stricte au ca scop sporirea siguranței funcționării recipientelor de gaz în care conținutul este sub presiune.

Acest lucru se datorează utilizării crescute a buteliilor scoase din uz și, ca urmare, apariției accidentelor.

A rezista cerințelor acestor Reguli... înseamnă a pune în pericol nu numai sănătatea și viața ta, ci și viața altor oameni, ceea ce nu este doar nerezonabil, ci și criminal.

Ce cerințe trebuie să îndeplinească buteliile de gaz, cum să le utilizeze corect, ce este o examinare și ce procedură parcurg buteliile la o stație de alimentare cu gaz? Despre asta in videoclip:

Nu ai găsit un răspuns la întrebarea ta? Aflați cum să vă rezolvați problema particulară - sunați chiar acum:

Pentru depozitarea și transportul gazelor comprimate și lichefiate se folosesc recipiente din metal sau materiale compozite. Aceste vase sunt proiectate pentru faptul că gazul va fi stocat în ele sub o anumită presiune.Deci, GOST 15860-84 stabilește că presiunea de funcționare în rezervorul de propan nu trebuie să depășească 1,6 MPa. Există și recipiente proiectate pentru o presiune mai mare de 5 MPa. Toate containerele utilizate pentru depozitarea gazelor trebuie testate și verificate periodic.

Verificarea buteliei de gaz

Examinarea unei butelii de gaz este un eveniment care este necesar în primul rând pentru proprietarul acesteia. Certificarea poate asigura că cilindrul este sigur de exploatat și poate fi utilizat în scopul pentru care a fost destinat, în caz contrar, nu este permis să fie utilizat. Există o singură procedură de inspecție, în timpul căreia suprafețele cilindrilor sunt inspectate pentru a detecta deteriorarea suprafeței.

Ei efectuează un control al calității de marcare și colorare pentru conformitatea cu cerințele GOST, starea macaralei. În plus, în procesul de certificare, se efectuează teste hidraulice ale rezervoarelor de stocare a gazelor. Rezultatele inspecției și testelor efectuate sunt înregistrate în pașaportul care însoțește produsul pe toată durata funcționării acestuia.

Fără realizarea unor astfel de măsuri, realimentarea și operarea containerelor pentru depozitarea și transportul gazului sunt inacceptabile. Inspecția buteliilor și emiterea unei concluzii cu privire la acestea pot fi efectuate numai de o organizație care are toate permisele și competențele necesare de la autoritățile de supraveghere de stat relevante.

Vasele pentru depozitarea gazelor trebuie să fie certificate o dată la câțiva ani. Durata depinde de mai mulți parametri - de material, de exemplu, dacă cilindrii sunt din oțel aliat sau carbon, atunci este suficient ca ei să treacă prin această procedură o dată la cinci ani.Buteliile instalate pe mașini ca parte a GPL trebuie să fie certificate în trei sau cinci ani.

Buteliile, care funcționează în condiții staționare și sunt destinate depozitării gazelor inerte, sunt supuse examinărilor necesare o dată la zece ani.

Perioadele de inspecție desemnate trebuie respectate cu strictețe. Totul tine de siguranta. Dacă containerele sunt destinate depozitării și transportului de propan, acetilenă sau alt gaz exploziv, orice defect de pe suprafața exterioară a cilindrului poate duce la consecințe ireparabile.

De îndată ce apar îndoieli cu privire la performanța unui rezervor de stocare a gazului, este necesar să îl retrageți din circulație și să cumpărați sau să închiriați unul nou.

Cazurile în care utilizarea unui manometru este interzisă.

Dacă nu există un sigiliu sau o marcă în manometru, perioada de calibrare este întârziată sau indicatorul angrenajului nu revine la marcajul inițial, cu mai mult de jumătate din eroarea permisă atunci când este pornit, atunci este interzisă utilizarea unei astfel de presiuni ecartament.

In plus, nu este permisa folosirea unui instrument in care sticla este sparta sau prezinta alte deteriorari care ar putea afecta citirile corecte.

În concluzie, observăm că un manometru funcțional poate servi ca garanție a siguranței lucrului cu echipamente de sudare cu gaz.

Dispozitivele și instrumentele de măsurare necesită control folosind contoare metrice. Manometrele care analizează presiunea lichidelor și gazelor sunt instalate pe cazane de încălzire, butelii de gaz și utilizate pe unitățile de producție. Pentru a obține citirile corecte ale dispozitivului și pentru a proteja angajații întreprinderii, trebuie efectuată calibrarea periodică a manometrelor.

Design și tipuri

Propanul (CH3)2CH2 este un gaz natural cu putere calorică mare: la 25°C, puterea calorică a acestuia depășește 120 kcal/kg

În același timp, trebuie utilizat cu precauții speciale, deoarece propanul este inodor, dar chiar și la concentrația sa în aer de doar 2,1% este exploziv.

Este deosebit de important ca, fiind mai ușor decât aerul (densitatea propanului este de numai 0,5 g/cm 3), propanul crește și, prin urmare, chiar și la concentrații relativ scăzute, reprezintă un pericol pentru bunăstarea umană.

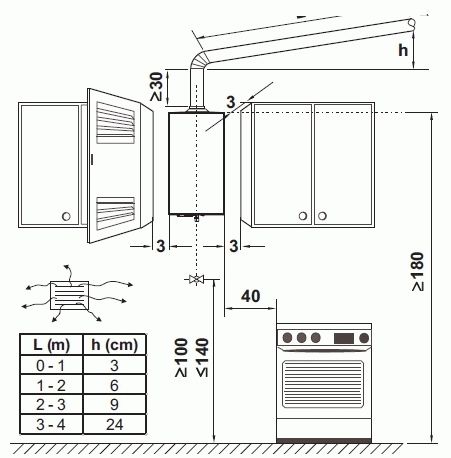

Un reductor de propan trebuie să îndeplinească două funcții - să asigure un nivel de presiune strict definit atunci când orice dispozitiv este conectat la el și să garanteze stabilitatea acestor valori de presiune în timpul funcționării ulterioare. Cel mai adesea, mașinile de sudat cu gaz, încălzitoarele cu gaz, pistoalele de căldură și alte tipuri de echipamente de încălzire sunt utilizate ca astfel de dispozitive. Acest gaz este folosit și pentru cilindrul de propan al unei mașini care funcționează cu combustibil lichefiat.

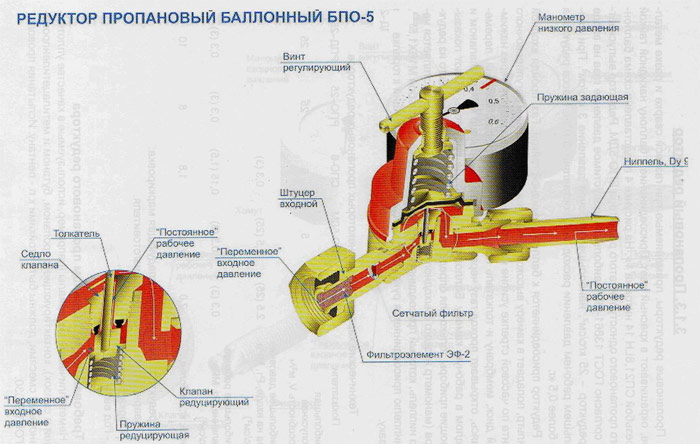

Există două tipuri de reductoare de propan - cu una și două camere. Acestea din urmă sunt utilizate mai rar, deoarece sunt mai complexe în proiectarea lor, iar capacitatea lor distinctivă - de a reduce constant presiunea gazului în două camere - este utilizată în practică numai cu cerințe crescute pentru nivelul admisibil al căderilor de presiune. Sunt considerate modele comune de cutii de viteze BPO 5-3, BPO5-4, SPO-6 etc.A doua cifră din simbol indică presiunea nominală, MPa, la care se declanșează dispozitivul de siguranță.

Din punct de vedere structural, un reductor de propan cu o singură cameră de tip BPO-5 (Balloon Propane Single-chamber) este format din următoarele componente și părți:

- Corp.

- împingător.

- Scaun supapei.

- Reducerea primăverii.

- membranelor.

- Supapa reductoare.

- Mamelon de conectare.

- Racord de admisie.

- arc de fixare.

- filtru de plasă.

- manometru.

- Surub de reglare.

Principalele caracteristici tehnice ale reductoarelor cu propan sunt:

- Debit maxim în ceea ce privește volumul de gaz pe unitatea de timp, kg / h (marcat cu un număr situat imediat după abrevierea literei; de exemplu, un reductor de propan de tip BPO-5 este proiectat să treacă nu mai mult de 5 kg de propan pe ora);

- Presiunea maximă de admisie a gazului, MPa. În funcție de dimensiunea dispozitivului, acesta poate fi în intervalul de la 0,3 la 2,5 MPa;

- Presiune maximă de ieșire; în majoritatea modelelor, este de 0,3 MPa și este adaptat la același indicator pentru o unitate consumatoare de gaz.

Toate reductoarele de propan fabricate trebuie să respecte pe deplin cerințele GOST 13861.

PRESIUNEA cilindrului

Sertizarea este procesul de testare a rezistenței și etanșeității unui cilindru HBO de automobile.

Cum se face verificarea?

Se efectuează încercări hidraulice (apă) și pneumatice (aer):

Hidraulic: tot aerul este îndepărtat din vas și umplut cu apă;

Sub presiune, se efectuează un test de scurgere, după care cilindrul este golit (uscare);

Pneumatic: vasul este scufundat într-un recipient cu apă și testat cu aer comprimat sau gaz inert (în conformitate cu PB 03-576-03, este permisă înlocuirea unei proceduri cu alta).

Esența este aceeași - verificarea etanșeității.

După trecerea cu succes a testului de presiune, cilindrul automobilului este considerat apt pentru utilizare și este transferat pentru verificare (certificare și branding).

VERIFICAREA CILINDRILOR

Verificarea unei butelii de gaz (propan și metan) servește ca confirmare a conformității deplină a buteliei de gaz cu cerințele de siguranță.

După toate verificările cilindrului, se efectuează certificarea acestuia: documentarea permisului de admitere și funcționare ulterioară a cilindrului în sistemul HBO.

Clientului i se ofera:

Certificat de efectuare a testelor periodice ale echipamentelor cu balon cu gaz instalate pe vehicul (Formular 2B);

Marcați în pașaport data următoarei reexaminări a vehiculului;

Documentele de verificare a cilindrului de gaz al mașinii indică faptul că nava a fost supusă inspecției externe și interne și testelor hidraulice (pneumatice) și a fost găsită aptă pentru lucrări ulterioare în sistemul HBO al mașinii.

Rezultatele verificării cilindrului, și anume certificatul din formularul 2B, trebuie să fie purtate cu dumneavoastră. Poate fi solicitat pentru prezentare în trei cazuri: la solicitarea inspectorului de poliție rutieră, la întreținerea vehiculului (TO) și la primirea unui card de diagnosticare, precum și la unele benzinării (care necesită certificate de verificare a buteliilor la realimentare).

PREȚUL SOCIETĂȚII ȘI CERTIFICAREA CILINDRILOR

Costul lucrării depinde de starea cilindrului HBO identificată în timpul certificării (dacă necesită curățare de coroziune, amorsare, vopsire etc.) și dacă sunt necesare lucrări suplimentare (demontare-instalare sau este prevăzută într-o formă demontată și demontată). pregătit, curățat de murdărie).

Costul examinării, recertificării, testării presiunii și verificării unui cilindru (fără dezmembrare), inclusiv execuția și eliberarea documentelor privind verificarea acestuia (2a, 2b):

Dacă cilindrul are coroziune (nu mai mult de 10% din suprafața totală a vasului), se efectuează lucrări suplimentare de vopsire înainte de testarea presiunii, conform listei de prețuri:

| Curățare + pregătire + grunduire + vopsire + aplicare inscripție tehnică (restaurare) | |

| 3 000 de ruble | Sticlă de 50 l (diametru 300, L până la 1000 mm) |

| 5 000 de ruble | pentru diametrul 360, L 1300 mm |

| 7 000 de ruble | diametru 400 - 500, L 1000 mm |

Timp de finalizare - 2 zile.

După cum puteți vedea, prețurile pentru toate procedurile sunt foarte ieftine, având în vedere sfera lucrului cu echipamente de gaz. Acesta este un preț mic de plătit pentru siguranța cilindrului pe care îl transportați în mașină.

Reparatie supapa buteliei de gaz

Principalele defecțiuni ale supapelor de gaz

De fapt, designul supapei de gaz nu este dificil și nu există nimic special de spart în ea. Dar, cu toate acestea, din mai multe motive, poate începe să treacă gaz sau să eșueze complet. Unul dintre motivele defecțiunilor sale este atitudinea neglijentă a personalului. De exemplu, aplicarea unei forțe excesive la deschidere sau închidere. Acest lucru poate fie dezlipi firul, fie rupe tulpina.

În plus, particulele străine care intră în regulator le pot împiedica să închidă complet supapa, iar acest lucru va duce inevitabil la scurgeri de gaz. În orice caz, la cea mai mică suspiciune de defecte în corpul sau mecanismul supapei de gaz, butelia trebuie scoasă de la locul de muncă sau din incinta de agrement și trimisă pentru reparație.

Da, fără îndoială, supapa de gaz poate fi scoasă din butelie și inspectată de dvs. și, dacă este necesar, purjată sau reparată, dar nu trebuie să uităm că orice lucrare cu o butelie de gaz prezintă un potențial pericol.De aceea, există o interdicție strictă a demontării supapelor de gaz în mod independent în condiții artizanale. Dacă există chiar și o mică oportunitate de a transfera reparația unei supape de gaz la un atelier, atunci este mai bine să faceți acest lucru.

Calibrarea manometrelor: termeni, metodologie, reguli

În sistemul de injecție cu aer comprimat pot fi instalate diverse dispozitive de măsurare; un manometru este utilizat pe scară largă. La fel ca multe alte dispozitive, acesta trebuie să fie supus întreținerii periodice. Numai în acest caz, poți fi sigur că va dura o perioadă lungă, iar citirile obținute vor fi exacte. Luați în considerare mai detaliat toate caracteristicile procedurii de verificare a manometrului.

Calibrarea manometrelor: reguli

Manometrele trebuie verificate numai ținând cont de regulile și recomandările de bază, deoarece greșelile făcute pot duce la o scădere a preciziei produsului. Regulile de bază sunt următoarele:

- Mai întâi, un manometru este inspectat pentru a determina starea mecanismului. Deteriorarea dispozitivului poate indica faptul că verificarea nu merită deloc. Unele dintre defecte pot fi eliminate, de exemplu, prin înlocuirea sticlei de protecție, totul depinde de caracteristicile unui anumit model de manometru.

- Sunt create cele mai aproximative condiții de funcționare. Un exemplu este indicatorul de umiditate a aerului, presiunea atmosferică și temperatura camerei.

- La începutul testului, indicatorul trebuie să fie la zero. Acest lucru elimină posibilitatea unei erori în momentul măsurării.

Dacă nu este posibil să setați săgeata la zero, atunci dispozitivul este reglat folosind un șurub special.

Condiții de verificare a manometrelor

Accentul este pus pe termene limită.Scopul calibrării este de a îmbunătăți acuratețea citirilor. Dintre caracteristici remarcăm următoarele puncte:

Este posibil să se efectueze independent procedura în cauză numai dacă dispozitivul este instalat ca un element al mecanismelor iresponsabile.

Trebuie să calibrez manometre?

Verificarea primară a dispozitivului se efectuează pentru a determina presiunea nominală. În viitor, controlul vă permite să excludeți posibilitatea reducerii preciziei.

Calibrarea periodică a manometrului este necesară pentru a exclude posibilitatea defecțiunii acestuia.

Unele sisteme nu pot fi operate fără utilizarea unui manometru.

Dacă nu efectuați procedura la timp, este posibil să întâmpinați următoarele probleme:

- Eroare de măsurare. În unele cazuri, o mică eroare nu reduce eficiența compresorului, în altele, precizia presiunii este importantă.

- Durata de viață a manometrului este redusă semnificativ. Unele deteriorări ale mecanismului în timpul funcționării sale pe termen lung pot duce la uzură rapidă. Costul manometrelor de înaltă precizie este foarte mare.

- Există o posibilitate de scurgere a mediului, ceea ce va determina o scădere a presiunii în sistem.

În concluzie, observăm că, dacă este necesară calibrarea dispozitivului de măsurare a compresorului, puteți efectua singuri astfel de lucrări. Pentru a face acest lucru, puteți achiziționa un dispozitiv special într-un magazin specializat. Alte mecanisme, care sunt supuse unor cerințe mai mari, ar trebui verificate exclusiv de către un specialist. După procedură, trebuie pusă o umplutură.

, selectați o bucată de text și apăsați Ctrl+Enter.

Verificarea alarmelor de gaz la Sevastopol

CJSC „YUSTIR” efectuează verificarea alarmelor de gaz, atât la instalație, cât și într-un laborator de specialitate, în conformitate cu metodele de verificare în vigoare.

Alarmele de gaz sunt concepute pentru a preveni scurgerile de gaze: propan metan, monoxid de carbon etc., sunt instalate in camerele cazanelor si fracturari hidraulice. De regulă, dispozitivele de semnalizare sunt calibrate o dată pe an (în funcție de model, intervalul de calibrare poate fi diferit).

Scopul verificării este de a identifica un detector de contaminare cu gaz defect prin simularea unor concentrații până la explozive folosind amestecuri de gaze de verificare (CGM).

Verificare la fața locului - specialiștii noștri sunt pregătiți să meargă la fața locului cu echipamentul necesar pentru calibrarea alarmelor de gaz la locul de operare, pentru reglarea și calibrarea folosind amestecuri de gaz de testare.

Verificare in laborator

Firma noastra efectueaza reglaje si reparatii intr-un laborator dotat, dispune de o gama variata de piese de schimb pentru repararea alarmelor de poluare cu gaze, atat autohtone cat si din import.

Laboratorul respectă toate cerințele procedurii de verificare, care este extrem de importantă la instalarea și calibrarea și calibrarea detectoarelor de gaz. Dacă este necesar, organizația are un fond mare de schimb de alarme de gaz verificate, care permite livrarea la laborator pentru repararea ulterioară a dispozitivului

Verificarea analizoarelor de gaz se efectuează la locul de instalare la locul clientului. Verificarea detectorilor de gaz pentru monoxid de carbon și metan (verificarea senzorilor de gaz) trebuie efectuată o dată pe an.

CJSC „YUSTIR” desfășoară un complex de lucrări privind organizarea verificării, etalonării și reparației alarmelor de gaz.Verificarea detectoarelor de gaze se realizează cu eliberarea certificatelor de verificare a probei stabilite. Pretul include un ciclu complet de realizare a unui robot pentru verificarea alarmelor de gaz.

Concluzii și video util pe această temă

La ce ar trebui să fiți atenți când cumpărați cilindri:

Recomandări pentru auto-reparare:

Doar echipamentele de gaz care pot fi reparate pot asigura confortul și siguranța proprietarilor de case

Verificările regulate reprezintă o altă modalitate de a proteja cetățenii de un accident accidental, astfel încât cerințele serviciului de gaze trebuie tratate cu atenție și responsabilitate.

In cazul reductoarelor de gaz, o data pe an, invitati un specialist pentru verificarea manometrelor, si, daca este necesar, inlocuirea sau repararea echipamentelor.

Puteți participa la discuție, lăsați la material, împărtășiți experiența dvs. sau adresați întrebări de interes specialiștilor noștri - blocul de contact se află sub articol.