- Verificarea manometrelor pe buteliile de gaz

- Dispozitivul și scopul debitmetrului

- Frecvența și procedura de verificare

- Laborator de calibrare a analizoarelor de gaze

- Rapid, fiabil, ieftin...

- Certificat de acreditare

- Caracteristicile instrumentelor de analiză a gazelor

- Ce trebuie să știți despre calibrarea analizoarelor de gaz

- Verificarea analizoarelor de gaze. Caracteristicile procesului

- Calibrarea manometrelor - reguli

- PERSONAL

- 3.1. Cerințe pentru organizarea lucrărilor de calibrare

- Care este esența metodei de lucru de verificare?

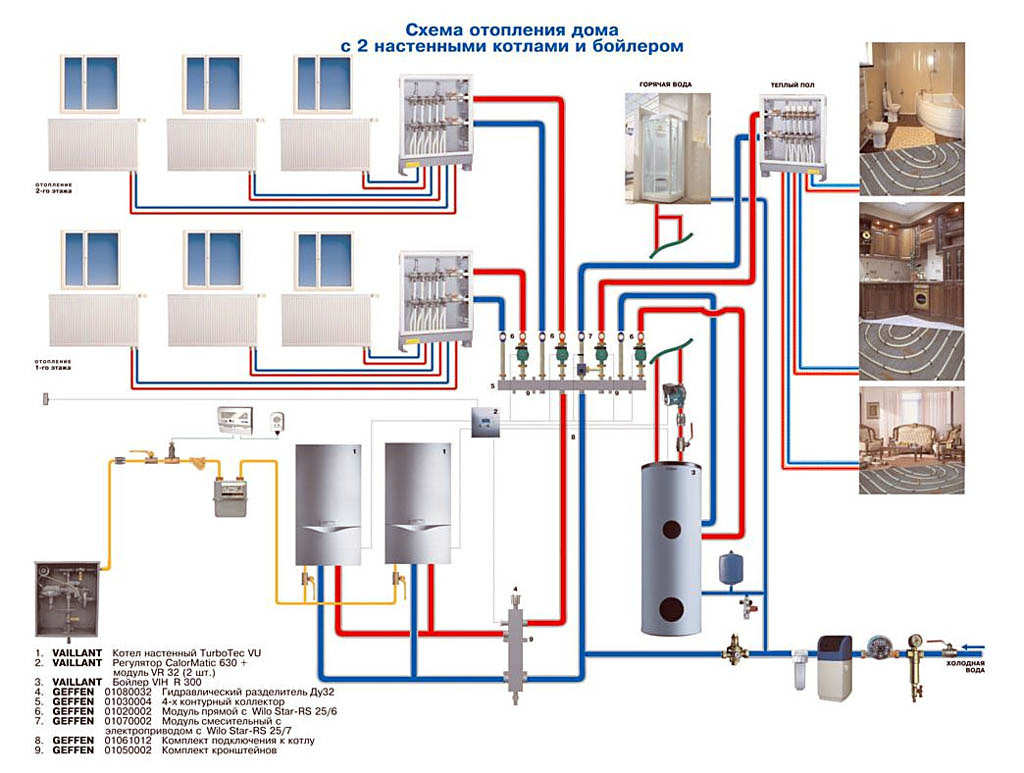

- Cerințe pentru proiectarea, instalarea (instalarea), reglarea dispozitivelor de monitorizare a conținutului de CO în încăperile cazanelor:

- Conditii de munca

- Întreținerea sistemului de control al gazelor (alarme de gaz)

- Metode de verificare (calibrare) a instrumentelor de măsurare a presiunii și a vidului

Verificarea manometrelor pe buteliile de gaz

Când se vorbește despre verificarea cutiilor de viteze, se referă de fapt la verificarea manometrelor de pe buteliile de gaz de uz casnic. Să deschidem un secret: în registrul de stat al SI al Federației Ruse, cutiile de viteze nu sunt indicate, dar manometrele sunt doar acolo. Și când vin specialiștii, ei verifică funcționarea debitmetrelor - în același mod, cum se face verificarea contoare de gaz.

Dar este, de asemenea, necesar să se monitorizeze funcționarea cutiei de viteze, deoarece aceste două dispozitive funcționează în același pachet.Eșecul unuia dintre elemente va afecta imediat funcționarea întregului sistem.

Dispozitivul și scopul debitmetrului

Manometrele sunt instalate pe cutiile de viteze de uz casnic care îndeplinesc cerințele GOST 2405-88. Scopul principal al dispozitivelor este controlul presiunii din sistemul de gaz. Pentru a seta cu precizie parametrii de funcționare, sunt utilizate două dispozitive - la intrare și la ieșire.

Proiectarea debitmetrelor constă din următoarele elemente:

- carcasa metalica rezistenta, inchisa cu sticla pe o parte;

- scară cu unități de măsură - Pa, MPa, kgf / cm²;

- săgeată vopsită în culori strălucitoare;

- un element sensibil situat în interiorul carcasei și punând săgeata în mișcare.

Elementul responsabil pentru rotirea săgeții poate diferi. Dispozitivele cu membrană sunt folosite pentru medii cu presiune scăzută, dar modelele cu arc sunt mai des folosite pentru rețelele de gaz - săgeata se mișcă prin scurtarea sau îndreptarea arcului.

Pentru a facilita navigarea și ajustarea parametrilor după cum este necesar, pe scară este aplicată o linie roșie - chiar vizavi de marcajele presiunii de lucru.

Câteva reguli de instalare și funcționare:

Prin codificarea culorilor, manometrele de uz casnic pentru reductoarele de gaz diferă de echipamente similare pentru alte tipuri de gaz. Dacă supapele de oxigen sunt vopsite în albastru, supapele de amoniac sunt galbene, supapele de acetilenă sunt albe, atunci dispozitivele pentru buteliile de propan-butan sunt doar roșii.

Frecvența și procedura de verificare

Orice echipament de gaz este supus verificărilor periodice, chiar dacă nu este folosit sau este folosit sezonier, vara.

Conform normelor, există o verificare inițială - înainte de punere în funcțiune sau după reparație. Alte activități se desfășoară periodic, conform planului sau după un accident.

Numai organizațiile acreditate sau licențiate pot efectua verificarea. La noi, de cele mai multe ori, acestea sunt firme legate într-un fel sau altul de Gazprom, principalul furnizor de gaze. Este de datoria proprietarului locuinței în care sunt instalate butelii de gaz să emită un apel la timp și să controleze vizita unui specialist.

Pe baza rezultatelor verificării se pune un semn sau se eliberează un certificat, care trebuie păstrat până la următoarea procedură. Un semn special este de obicei aplicat pe corpul dispozitivului, iar dacă nu este posibil, atunci acestea sunt puse direct pe certificat.

Cerințele pentru un semn sau documentație, precum și procedura de verificare, sunt stabilite de organul executiv federal.

Este foarte important să nu încălcați termenele: manometrele sunt verificate și sigiliul (ștampila) este montat o dată la 12 luni. Dacă nu există ștampilă sau sigiliu pe manometru, au uitat să sune la timp un reprezentant al organizației de service, „comportamentul” săgeții nu corespunde situației reale sau o deteriorare mecanică evidentă este vizibilă - aragazul cu gaz nu poate fi operat!

Dacă nu există ștampilă sau sigiliu pe manometru, au uitat să sune la timp un reprezentant al organizației de service, „comportamentul” săgeții nu corespunde situației reale sau o deteriorare mecanică evidentă este vizibilă - aragazul cu gaz nu poate fi operat!

La unitățile industriale, la fiecare șase luni, efectuează o verificare suplimentară a stării de sănătate a echipamentelor cu manometru de control, după care fac o înregistrare în jurnal. Procedura, frecvența, termenii sunt indicați în instrucțiunile pentru întreținerea în siguranță a cilindrilor

Cerințele pentru echipamentele utilizate pentru lucru la cald sunt mult mai stricte. De exemplu, regulatoarele de gaz pentru rezervoarele de propan sunt verificate trimestrial, iar furtunurile la fiecare 3 luni.

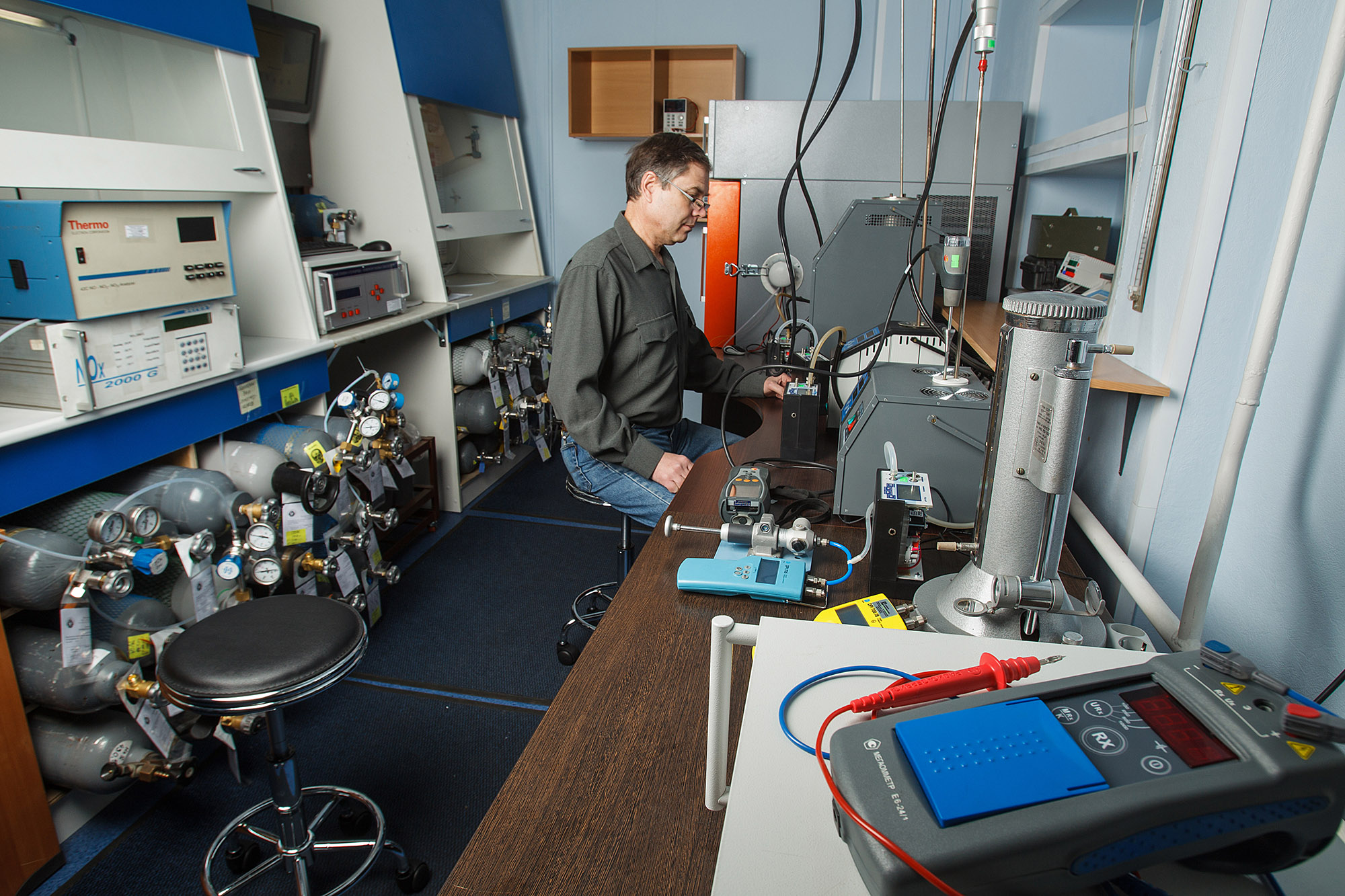

Laborator de calibrare a analizoarelor de gaze

De mulți ani, serviciul metrologic KPO-Electro furnizează servicii de verificare primară și periodică a echipamentelor de analiză a gazelor și calibrarea tuturor tipurilor de instrumente, inclusiv instrumente de măsurare analitică a gazelor staționare, portabile și portabile (analizoare de gaze, detectoare de gaze, detectoare și senzori) pentru a controla concentrația uneia sau mai multor substanțe în aer sau medii gazoase.

Compania are propriul laborator dotat cu echipamente de ultima generatie, care angajeaza specialisti cu multi ani de experienta in lucrul cu instrumente de analiza a gazelor de orice complexitate.

Serviciul metrologic al KPO-Electro oferă o gamă completă de servicii pentru utilizatorii producătorilor interni și străini, cum ar fi:

- Draeger / Draeger (diverse modele din seriile Pac, X-am, Polytron, PIR, PEX etc.)

- Honeywell Analytics (BW GasAlert, ToxiRAE Pro, MultiRAE, MultiRAE Pro, MultiRAE Lite, QRAE 3, Searchpoint Optima Plus, XNX, Apex, Satellite XT etc.)

- Elektronstandart-Pribor (SGOES, SSS-903 etc.)

- Analytpribor (ANKAT-7664Micro, STM-30M, DAH, DAK etc.)

- Oldham (OLC/OLCT, CTX, MX 2100, BM 25 etc.)

- Monitorizarea siguranței rețelei (Emerson) (Millennium II, Millennium II Basic)

- MSA (ULTIMA X, PrimaX, ALTAIR etc.)

- Eris (PG ERIS-411, PG ERIS-414, DGS ERIS-210, DGS ERIS-230 etc.)

- Detcon (IR-700, TP-700, FP-700 etc.)

- Seitron (RGD, SGY, SGW etc.)

- Bertoldo (Domino)

- CNE „Delta” (IGS-98, Sensis)

Verificarea analizoarelor de gaze și calibrarea analizoarelor de gaze staționare și portabile se efectuează exclusiv folosind metode aprobate și permise pentru utilizare de către organizațiile specializate de control de stat.

Rezultatul verificării instrumentului de măsurare este furnizarea către client a unui analizor de gaz verificat omologat pentru utilizare, cu eliberarea unui certificat de verificare a probei stabilite. In cazul depistarii nerespectarii caracteristicilor tehnice aprobate, este posibil sa se efectueze reglajul si/sau repararea produsului.

Rapid, fiabil, ieftin...

KPO-Electro a dezvoltat cea mai convenabilă și bine gândită schemă de lucru, care este absolut de înțeles, convenabilă și benefică pentru clienți.

Lucrând cu noi, aveți întotdeauna oportunitatea de a:

- efectuarea verificărilor urgente a analizoarelor de gaze pe teritoriul dumneavoastră;

- alegerea modului de livrare a dispozitivelor pentru verificare și returnarea acestora la locul de exploatare;

- obținerea serviciilor unui manager personal pentru a conveni asupra condițiilor individuale - costul și termenii de verificare a dispozitivului;

- folosiți pachetul software unic al organizației noastre, care ne permite să reducem timpul pentru generarea unei aplicații pentru verificare și să primim informații prompte către client despre progresul verificării.

Certificat de acreditare

Serviciile se presteaza in baza unui certificat de acreditare in domeniul asigurarii uniformitatii masuratorilor pentru dreptul de a presta lucrari (si presta servicii) pentru verificarea instrumentelor de masura Nr. RA. RU. 311968 din 09 decembrie 2016, emis de Serviciul Federal de Acreditare (ROSAKKREDITATSIYA).

Caracteristicile instrumentelor de analiză a gazelor

Un analizor de gaz este un dispozitiv pentru determinarea compoziției cantitative și calitative a unui amestec de gaze. Asta spune stiinta.Analizoarele de absorbție portabile sunt utilizate pe scară largă, în care reactivii absorb treptat constituenții gazului. Dispozitivele automate determină continuu valorile fizice și fizico-chimice ale amestecurilor și ale componentelor acestora.

Analizoarele de gaze sunt împărțite în 3 grupuri. Toate dispozitivele funcționează pe metode fizice de analiză, iar diferența este exprimată în capacitatea de a lua în considerare procesele chimice.

Sigma-03 este un analizor staționar multicanal cu blocuri și module separate, inclusiv infoblocul SIGMA-03.IPK, setul include și până la 8 senzori rezistenti.

Sigma-03 este un analizor staționar multicanal cu blocuri și module separate, inclusiv infoblocul SIGMA-03.IPK, setul include și până la 8 senzori rezistenti.

Dispozitivele de primul tip monitorizează, printre altele, reacțiile chimice care însoțesc. Analizoarele determină modificări ale presiunii amestecului de combustibil și ale volumului acestuia după interacțiunea chimică dintre componente.

Analizoarele de gaze de al 2-lea tip oferă indicatori de analiză fizică, care se extinde la procese cromatografice, de fotoionizare, electrochimice, termochimice și alte procese fizice și fizico-chimice.

Dispozitivele de al treilea tip funcționează numai pe principiul analizei fizice. Metodele lor de măsurare sunt magnetice, densimetrice, termoconductometrice și optice.

Instrumentele pentru analiza amestecurilor de gaze sunt de asemenea clasificate:

- cu programare;

- după numărul de canale de măsurare;

- după numărul de componente măsurate;

- de proiectare;

- după funcționalitate.

Merită să știți mai multe despre dispozitivele care diferă în această din urmă caracteristică. Analizoarele de gaze îndeplinesc funcțiile instrumentelor de măsurare convenționale, precum și dispozitive de semnalizare, detectoare de scurgeri și indicatoare.

Ce trebuie să știți despre calibrarea analizoarelor de gaz

Verificarea analizoarelor de gaz (în unele cazuri, calibrarea analizoarelor de gaz) este un eveniment complex, al cărui scop este de a determina caracteristicile tehnice, metrologice și de altă natură ale acestor dispozitive și de a le compara cu indicatorii de referință. Verificarea analizoarelor de gaze se realizează de către centrul metrologic „Autoprogress-M” pe bază profesională, într-un timp scurt și la prețuri avantajoase pentru clienți. Ca săli de testare sunt folosite laboratoarele dotate ideal, care dispun de toate echipamentele necesare pentru implementarea corectă a procedurii de mai sus.

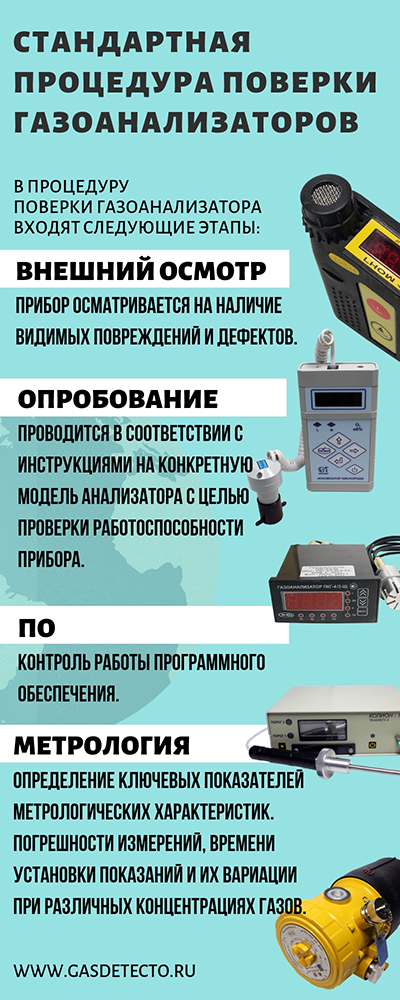

Verificarea analizoarelor de gaze. Caracteristicile procesului

Un analizor de gaz modern este un dispozitiv de măsurare, al cărui scop principal este determinarea cea mai precisă și foarte detaliată a compoziției amestecurilor de diferite gaze. Până în prezent, sunt utilizate în mod activ atât analizoarele manuale de gaze, cât și cele ale variațiilor acestora care funcționează în regim automat.

Verificarea analizoarelor de gaze se efectuează conform metodelor aprobate de Serviciul Metrologic de Stat. În marea majoritate a cazurilor, calibrarea analizoarelor de gaze se efectuează o dată pe an, însă, în unele situații, intervalul de calibrare poate fi redus: atât la inițiativa proprietarilor unor astfel de echipamente, cât și la solicitarea autorităților de reglementare de stat. Autoritățile.

Procesul de verificare a analizoarelor de gaz este reglementat de documentația de reglementare existentă a Federației Ruse. Principalele prevederi referitoare la procesul de mai sus sunt specificate în Legea Federației Ruse „Cu privire la asigurarea uniformității măsurătorilor”.

Calibrarea analizoarelor de gaz se realizează în mod tradițional în mai multe etape, inclusiv: inspecția echipamentelor, testarea echipamentelor în general și a elementelor sale constitutive în special, reglarea instrumentelor. În cazul finalizării cu succes a procedurii de calibrare a analizoarelor de gaze, informațiile despre aceasta sunt introduse în baza de date oficială, iar dispozitivele pot fi folosite timp de un an, până la următoarea calibrare.

Calibrarea manometrelor - reguli

Pentru a examina cu precizie dispozitivul de măsurare, este necesar să se respecte câteva reguli pentru verificarea manometrelor:

- inspectați pentru defecte externe (de exemplu, sticlă spartă);

- este necesar să se creeze condiții apropiate de normal în timpul verificării (presiunea atmosferică 760 mm Hg, umiditatea aerului până la 65%, temperatura camerei 20 ◦ C);

- setați cadranul la zero;

- comparați citirile instrumentului de referință și ale instrumentului de testare.

Ultimele două puncte, dacă este imposibil să setați săgeata la zero și apar diferențe între referință și dispozitivul testat, trebuie ajustate cu șuruburi. Dacă nu are loc setarea parametrilor nominali, poate fi mai ușor să înlocuiți manometrul cu unul nou, având în vedere costul scăzut al dispozitivului.

PERSONAL

4.1. Compoziția personalului MS este prezentată în

Pașaportul MS.

4.2. Este prezentată structura organizatorică a MS

în regulamentul privind serviciul metrologic.

4.3. Responsabilitatea personalului pentru

Asigurarea calității calibrării este prevăzută în fișele postului.

4.4. Angajații MS sunt certificați în

în modul stabilit în RD 34.11.112-96.

4.5. Şeful MS organizează studiul şi

utilizarea experienței străine și interne de către angajații MS în furnizarea

calitatea calibrării, stabilește termene și proceduri pentru controlul intern

eficienţa sistemului calibrării calibrării.

3.1. Cerințe pentru organizarea lucrărilor de calibrare

3.1.1. Serviciu metrologic pentru organizarea si efectuarea calibrarii

lucrările ar trebui să aibă:

mijloace

calibrare;

documentație

pentru calibrare;

personal;

sediul.

3.1.2. Sunt prezentate mijloacele de calibrare

următoarele cerințe.

Metrologic

serviciul trebuie să dispună de mijloace de calibrare care să îndeplinească cerințele de reglementare

documentele de calibrare și domeniile relevante de acreditare.

Fonduri

calibrările trebuie păstrate în condiţii care să asigure siguranţa lor şi

protecție împotriva daunelor.

Nevoie

servicii metrologice (laboratoare de calibrare) în instrumente de calibrare

determinat conform MI 2314-94.

3.1.3. La documentația de calibrare

se aplică următoarele cerințe.

Metrologic

Serviciul trebuie să aibă documentație actualizată, inclusiv:

poziţie

despre serviciul metrologic (laborator de calibrare);

certificat

acreditare pentru dreptul de a efectua lucrări de calibrare;

oficial

instrucțiuni;

grafice

verificarea mijloacelor de calibrare;

grafice

calibrarea instrumentelor de măsură;

de reglementare și tehnică

documente pentru calibrare (verificare, metode, instrucțiuni, ghiduri și

etc.);

tehnic

descrierea și instrucțiunile de utilizare pentru instrumente de calibrare și instrumente de măsură;

pasaportul

privind instrumentele de măsură și mijloacele de calibrare;

documentele,

determinarea procedurii de înregistrare și stocare a informațiilor și a rezultatelor calibrării

(protocoale, jurnale de lucru, rapoarte etc.);

documentele

privind educația și certificarea specialiștilor care efectuează calibrarea mijloacelor

măsurători (diplome, certificate, certificate, certificate);

acte

cu privire la starea instalaţiilor de producţie.

Metrologic

serviciul trebuie să aibă un sistem de asigurare a calității adecvat acestuia

activități în domeniul calibrării și sfera lucrărilor efectuate. Forma

„Ghidul calității” este dat în anexă.

3.1.4. Personalului laboratoarelor de etalonare

se aplică următoarele cerințe.

Specialiști

serviciul metrologic trebuie să aibă pregătire și experiență profesională

calibrarea instrumentelor de măsurare în sfera declarată de acreditare.

Pentru

fiecare specialist ar trebui să stabilească funcţiile, îndatoririle, drepturile şi

responsabilitate, cerințe pentru educație, cunoștințe tehnice și experiență de lucru,

care ar trebui incluse în fișa postului.

Specialist,

care efectuează calibrarea instrumentelor de măsură trebuie să fie atestat în modul

instalat în industria energetică.

Instruire

și certificarea personalului trebuie efectuată în conformitate cu cerințele RD

34.11.112-96.

3.1.5. La sediul laboratoarelor de etalonare

se aplică următoarele cerințe.

Sediul

trebuie să corespundă zonei de producție, condiției și prevăzute

în acestea, cerințele documentelor de reglementare și tehnice aplicabile privind

calibrare, norme și reguli sanitare, cerințe de siguranță a muncii și

protectia mediului.

Nevoie

servicii metrologice (laboratoare de calibrare) in zonele de productie

determinat conform MI 670-84.

La

La amplasarea echipamentelor de calibrare, se recomandă respectarea următoarelor standarde:

lățime de trecere - nu mai puțin de 1,5 m; lățimea spațiului neocupat din jurul individului

instalaţiile de calibrare (seturi de instrumente de verificare) sau staţionarea acestora

elemente - minim 1 m; distanta fata de dulapuri si mese cu instrumente de masura

sau calibrare la sistemele de încălzire - nu mai puțin de 0,2 m; distanta dintre

mese de lucru, dacă un calibrator lucrează la masă - nu mai puțin de 0,8 m și

dacă doi - cel puțin 1,5 m.

Coeficient

este permisă intrarea luminii naturale de pe suprafața mesei calibratorului

în intervalul 1.00 - 1.50. Iluminarea la nivelul locului de muncă nu ar trebui să fie

mai puțin de 300 de lux.

Operațiuni

asociat cu utilizarea de substante agresive, toxice sau explozive sau cu

pregătirea instrumentelor de măsură pentru calibrare (reconservare, curățare etc.) și

insotita de poluare a aerului sau vapori inflamabili, se recomanda

produs în încăperi izolate separate.

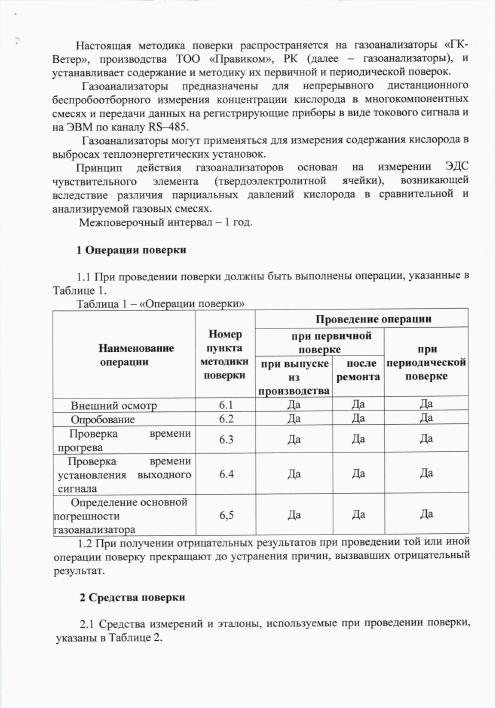

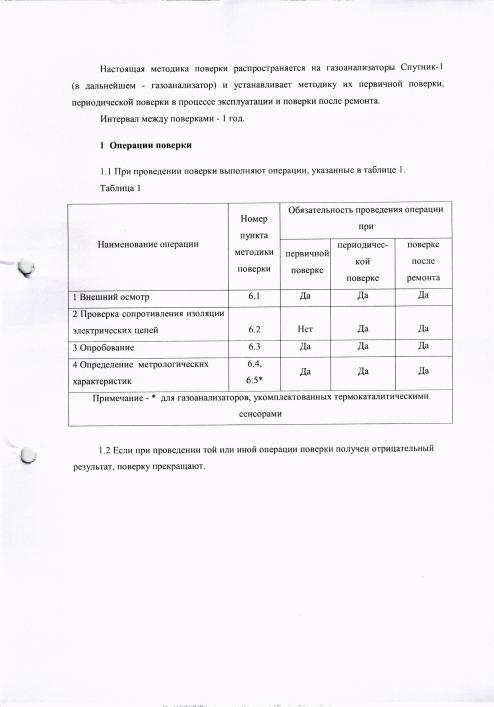

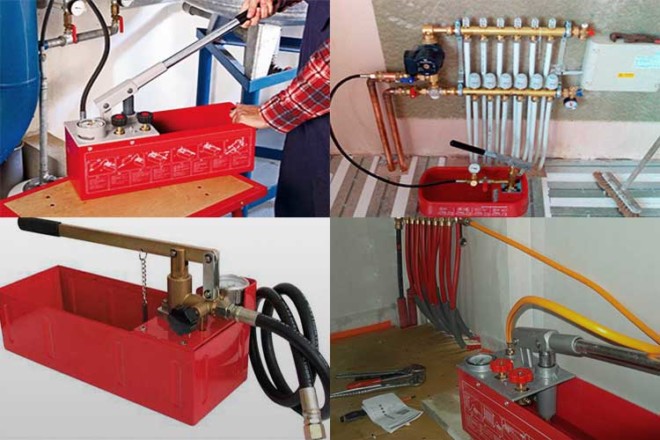

Care este esența metodei de lucru de verificare?

Procedura de verificare este un document cu operațiuni detaliate pentru a confirma adecvarea analizorului de gaz. Pentru diferite mărci și modele, abordarea este diferită.

Extras din metodologia pentru analizoare de gaze modele 1800, 1900, 2200, 5100, 5200 a Servomex Group Limited: primul punct este operațiunile de verificare

Documentul include de obicei 7 puncte:

- operațiuni de verificare. Vorbim despre principalii indicatori, inclusiv despre erori.

- Fonduri. Acestea includ instrumente și amestecuri de gaze pentru testarea și determinarea caracteristicilor metrologice.

- Cerințe de siguranță.

- Conditii de detinere.

- Instruire.

- Deținere.

- Formularea rezultatelor testelor. În această etapă, verificatorul întocmește un protocol și emite un document-certificat.

Verificarea în sine începe cu faptul că un cilindru cu un gaz de calibrare este conectat la supapa de control. Apoi un rotametru este adus la ieșire.Acesta din urmă este atașat cu un adaptor pentru lucrări de verificare. Amestecul este apoi lăsat să intre în analizorul de gaze, iar când aparatul dă citiri, acestea sunt înregistrate.

Specialistul va calcula eroarea și va determina timpul necesar pentru stabilirea citirilor. Verificatorul va compara indicatorii cu standardele și va emite rezultatele.

Cerințe pentru proiectarea, instalarea (instalarea), reglarea dispozitivelor de monitorizare a conținutului de CO în încăperile cazanelor:

• În încăperile cazanelor cu prezența constantă a personalului de service, senzorii dispozitivelor de control sunt instalați la o distanță de 150-180 cm deasupra podelei sau platformei de lucru, unde șederea operatorului este probabilă și lungă în timpul schimbului de lucru. Acesta este un loc la masa de lucru în zona de respirație din partea din față a cazanului.

• În camerele de cazane complet automatizate, care sunt deservite periodic, la intrarea în încăpere se instalează senzori ai dispozitivelor de control, iar alarma de la dispozitivul de control este afișată pe biroul operatorului.

• La instalarea dispozitivelor (dispozitive de semnalizare/analizoare de gaze) în încăperile cazanelor cu etaje necontinue, fiecare etaj trebuie considerat ca o încăpere independentă.

• Pentru fiecare 200 m2 din camera cazanului trebuie instalat 1 senzor pe dispozitivul de control, dar nu mai putin de 1 senzor pentru fiecare camera.

• Senzorii dispozitivelor de control (alarme/analizoare de gaz) trebuie instalați la cel puțin 2 m de punctele de alimentare cu aer și de orificiile de aerisire deschise. La instalarea senzorilor, trebuie luate în considerare cerințele instrucțiunilor de instalare ale producătorului, care ar trebui să excludă la maximum un efect negativ asupra preciziei de măsurare a concentrației de CO din fluxurile de aer în mișcare, umiditatea relativă în camera cazanului și radiația termică.

• Senzorii dispozitivelor de control (dispozitive de semnalizare/analizoare de gaz) trebuie protejați de pătrunderea umezelii prin instalarea unui vizor de protecție.

• În încăperile cu praf este necesar să se prevadă instalarea senzorilor cu filtre de praf. Curățarea periodică a filtrelor contaminate trebuie efectuată în modul prescris de instrucțiunile de producție.

• Proiectele de cazane nou construite ar trebui să prevadă instalarea de dispozitive de control al CO în încăperile cazanelor.

• Instalarea dispozitivelor de control (alarme/analizoare de gaz) în cazanele în exploatare și reconstruite trebuie efectuată de proprietarul acestei centrale în termenele convenite cu autoritatea teritorială a Gosgortekhnadzorului Rusiei.

O serie de dispozitive autohtone și străine pentru controlul CO și CH4 sunt prezentate pe piața rusă, îndeplinind cerințele de mai sus în grade diferite.

Conditii de munca

În primul rând, asigurați securitatea. Pentru verificare, sunt potrivite doar acele încăperi în care există ventilație de alimentare și evacuare. După îndeplinirea acestei cerințe, conținutul de substanțe nocive din zona de lucru a întreprinderii este verificat, iar norma a fost indicată în GOST 12.1.005.

Proprietarul întreprinderii este responsabil pentru siguranța în camera de verificare, pentru fiecare tip de gaz exploziv există o concentrație admisă în aer

Proprietarul întreprinderii este responsabil pentru siguranța în camera de verificare, pentru fiecare tip de gaz exploziv există o concentrație admisă în aer

Angajații sunt protejați împotriva șocurilor electrice - pe baza GOST 12.2.007.0 și a altor cerințe din reglementările de siguranță. Utilizarea amestecurilor de gaze în butelii este reglementată de PB 03-576-03, acestea fiind, de asemenea, Regulile pentru proiectarea și funcționarea în siguranță a recipientelor sub presiune.

Pentru verificare, vor trebui îndeplinite următoarele cerințe și restricții:

- tensiune 220 V;

- consum de ASG la nivelul 0,18-0,35 dm³/min;

- presiunea atmosferică nu mai mică de 84 kPa și nu mai mare de 106;

- umiditatea relativă a aerului între 30-80%;

- temperatura mediului ambiant de la +15 la +25 °C.

Verificarea se realizeaza numai de catre angajati atestati in ceea ce priveste instrumentele de masura conform PR 50.2.012-94. Înainte de a-și face treaba, trebuie să citească manualul analizorului de gaz și să lucreze și cu instrumentele.

În timpul procesului, specialistul va ține o evidență și va introduce următoarele date:

- Numarul documentului;

- Data;

- numele proprietarului analizorului de gaze;

- numărul dispozitivului verificat;

- citirile instrumentului și parametrii de eroare.

Drept urmare, proprietarul contorului va primi un certificat semnat cu marca „Bine”, dar dacă calitatea dispozitivului nu este norocoasă, atunci un anunț cu mențiunea „Nu este bun”.

Reprezentanții Centrului de Standardizare și Metrologie vor opri imediat verificarea dacă primesc un rezultat nesatisfăcător în ceea ce privește variația indicației, eroarea de bază sau absolută sau timpul de răspuns la alarmă.

Certificatul de verificare trebuie să confirme adecvarea produsului, precum și să certifice conformitatea cu metodologia pentru un anumit analizor de gaze, indicând numele și numărul de serie.

Echipamentul pentru contabilizarea combustibilului înainte de verificare trebuie să aibă un bloc de informații, un încărcător și un pașaport. Același lucru este valabil și pentru actul ultimei verificări, dacă a fost efectuată, precum și pentru casetele înlocuibile și sondele de la distanță, dacă există.

Întreținerea sistemului de control al gazelor (alarme de gaz)

Întreținerea sistemului de control al poluării cu gaz la compania LLC Tekhnologii Kontrolya va asigura funcționarea fiabilă și sigură a cazanului dumneavoastră.Personalul care deservește sistemul de control al poluării cu gaze trebuie să fie certificat în conformitate cu cerințele Legii federale nr. 116 din 22.06.2007 și PB 12-529-03, clauza 5.7.10, clauza 5.7.11, copii ale certificării protocoalele sunt anexate la contractul de întreținere. Domeniul lucrărilor de întreținere a sistemului de control al gazului:

- verificarea functionarii senzorilor sistemului de control al poluarii cu gaze folosind amestecuri de gaze de control cu intocmirea actelor

Metode de verificare (calibrare) a instrumentelor de măsurare a presiunii și a vidului

41. GOST 8.053-73

GSI. Manometre, manometre de presiune și vacuum, manometre, manometre, manometre de presiune și

manometre cu semnale pneumatice de ieșire. metoda de verificare.

42. GOST 8.092-73

GSI. Manometre, manometre, manometre de presiune și vacuum, manometre, manometre și

manometre de tracțiune cu ieșire electrică (curent) unificată

semnale. Metode și mijloace de verificare.

43. GOST 8.146-75

GSI. Manometre cu indicare diferențială și auto-înregistrare cu integratori GSP.

metoda de verificare.

44. GOST 8.240-77

GSI. Traductoare de măsurare a diferenței de presiune GSP cu unificate

semnale de ieșire curente. Metode și mijloace de verificare.

45. GOST 8.243-77

GSI. Traductoare de măsurare a diferenței de presiune GSP cu unificate

parametrii de ieșire ai inductanței reciproce. Metode și mijloace de verificare.

46. RD 50-213-80. Reguli de măsurare a debitului

gaz și lichid prin dispozitive standard de îngustare.

47. RD 50-411-83. Instrucțiuni metodice.

Consumul de lichide și gaze. Tehnica de măsurare folosind special

dispozitive de îngustare.

48. MI 333-83. Convertoare

instrumente de măsurare „Sapphire-22”. Instrucțiuni metodice pentru verificare.

49. MI 1348-86 GSI. Manometre

traductoare de presiune indicatoare si de masurare a deformarii GSP.

metoda de verificare.

50. MI 1997-89 GSI. Convertoare

măsurarea presiunilor. metoda de verificare.

51. MI 2102-90 GSI. Manometre si vacuometre

deformare exemplară cu scale condiționale. Tehnica de absolvire.

52. MI 2145-91 GSI. Manometre si vacuometre

deformare exemplară cu scale condiționale. metoda de verificare.

53. MI 2124-90 GSI. Manometre, manometre,

manometre de presiune și vacuum, manometre, manometre de tiraj, manometre care arată și

auto-înregistrare. metoda de verificare.

54. MI 2189-92 GSI. Convertoare de diferență

presiune. metoda de verificare.

55. MI 2203-92 GSI. Metode de verificare

mijloace de măsurare a presiunii.

56 MI 2204-92 GSI. Consum, masă și volum

gaz natural. Tehnica de măsurare cu dispozitive de îngustare.

57. Instrucțiunea 7-63. Instrucțiuni pentru verificarea contoarelor de tiraj,

micromanometre si manometre diferentiale.