- Cât de justificat este prețul cazanului?

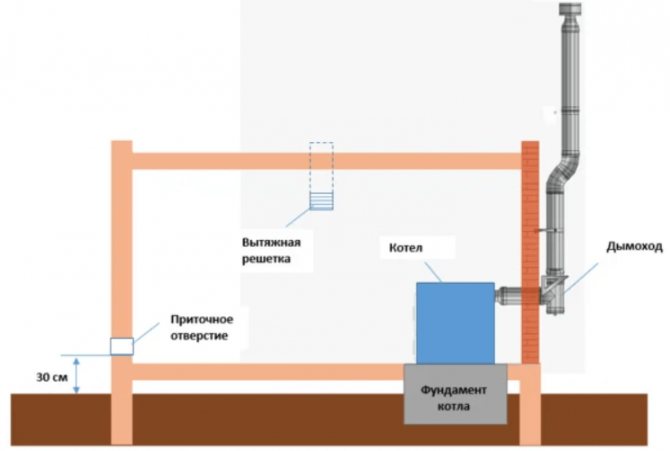

- Factorii care afectează formarea condensului

- Tipuri de condens și coș de fum

- cărămidă

- azbest-ciment

- Otel si zincat

- Furanflex

- oţel inoxidabil

- Cum funcționează o supapă de control termostatică?

- Condens în coșuri

- Ce este condensul și cum se formează într-un coș de fum?

- Este posibil să se scurgă condensul în canalizare?

- Ce este condensul nociv

- Determinarea probabilității de formare a condensului

- Cauzele condensului în conducta de coș

Cât de justificat este prețul cazanului?

Un cazan de calitate nu este niciodată ieftin.

Numai sudorii și lăcătușii foarte calificați au voie să producă cazane START. Mulți sudori lucrează de peste 15 ani și își prețuiesc munca. Fiecare sudura este de foarte buna calitate si atent verificata.

Cusăturile camerei de ardere a camerei sunt întotdeauna sudate pe ambele părți

pentru fiabilitate maximă, iar pentru sudarea cusăturilor exterioare se utilizează un robot de sudură KUKA, care asigură o cusătură perfectă, uniformă datorită faptului că este în mod inerent un ROBOT și datorită arc de sudare prin picurare cu sudare adâncă.

Noi nu aplicam fara piese ieftine

, cutie de viteze - cel mai bun german, motor - spaniolă de înaltă calitate, ventilator - un producător de frunte din Polonia, metal - MMK grosime de 6 mm (Rusia), turnare din fier - rusă de foarte înaltă calitate (nu se distinge de turnarea finlandeză), chiar și cablurile de etanșare sunt nu a folosit fibră de sticlă ieftină, ci siliciu mulit la temperatură înaltă de foarte înaltă calitate.

Factorii care afectează formarea condensului

Procesul de formare a condensului în canalul coșului depinde de mai mulți factori:

- Umiditatea combustibilului utilizat de sistemul de încălzire. Chiar și lemnul de foc aparent uscat conține umiditate, care se transformă în abur atunci când este ars. Turba, cărbunele și alte materiale combustibile au un anumit procent de conținut de umiditate. Gazul natural, care arde într-un cazan pe gaz, eliberează și o cantitate mare de vapori de apă. Nu există combustibil absolut uscat, dar materialul slab uscat sau umed mărește procesul de condensare.

- Nivel de tracțiune. Cu cât tirajul este mai bun, cu atât aburul este îndepărtat mai repede și mai puțină umezeală se depune pe pereții țevii. Pur și simplu nu are timp să se amestece cu alte produse de ardere. Dacă tirajul este rău, se obține un cerc vicios: condensul se acumulează în coș, contribuind la înfundarea și înrăutățirea în continuare a circulației gazelor.

- Temperatura aerului din conductă și a gazelor care părăsesc încălzitorul. Prima dată după aprindere, fumul se deplasează de-a lungul unui canal neîncălzit, având și o temperatură scăzută. La început are loc cea mai mare condensare. Prin urmare, sistemele care funcționează constant, fără opriri regulate, sunt cel mai puțin susceptibile la condens.

- Temperatura și umiditatea mediului ambiant.În sezonul rece, din cauza diferenței de temperatură în interiorul coșului și în exterior, precum și a umidității crescute a aerului, condensul se formează mai activ pe părțile exterioare și de capăt ale țevii.

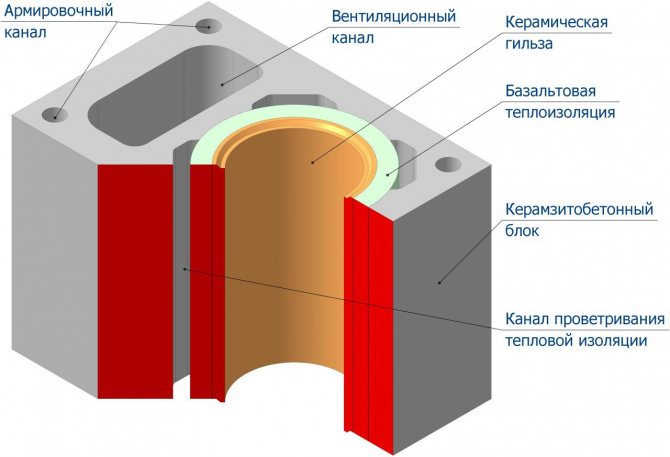

- Materialul din care este realizat coșul de fum. Cărămida și azbocimentul previn picurarea picăturilor de umezeală și absorb acizii rezultați. Țevile metalice pot fi predispuse la coroziune și rugină. Coșurile de fum realizate din blocuri ceramice sau secțiuni din oțel inoxidabil împiedică prinderea compușilor agresivi chimic pe o suprafață netedă. Cu cât este mai netedă, mai netedă suprafața interioară și cu cât este mai mică capacitatea de absorbție a umidității a materialului țevii, cu atât se formează mai puțin condens în acesta.

- Integritatea structurii coșului de fum. În cazul încălcării etanșeității țevii, apariția deteriorării pe suprafața sa interioară, tracțiunea se înrăutățește, canalul se înfundă mai repede, umezeala din exterior poate pătrunde în interior. Toate acestea conduc la creșterea condensului aburului și la deteriorarea coșului de fum.

Omul modern este foarte termofil. Dacă tu, dragul nostru cititor, ai propria ta casă, atunci trebuie să rezolvi singur problema încălzirii acesteia. Dar echipamentele moderne de încălzire sunt diferite de șemineele din trecut; odată cu creșterea eficienței, complexitatea designului crește și întreținerea unităților devine mai complicată.

În timpul funcționării cazanelor, sobelor și șemineelor moderne, în coș se formează în mod necesar condens.

Indiferent de tipul de combustibil pe care îl folosiți, ardeți hidrocarburi. Cărbune, cocs, lemn de foc, păcură, gaz, peleți - totul constă din hidrogen și carbon cu mici impurități de sulf și alte elemente chimice. Orice combustibil conține și o cantitate mică de apă - este imposibil să-l îndepărtați complet.În timpul arderii, ele sunt oxidate de oxigenul atmosferic și producția este apă, dioxid de carbon și alți oxizi.

Oxizii de sulf reactioneaza cu apa la temperaturi ridicate si formeaza acizi foarte agresivi (sulfurici, sulfurosi etc.), care patrund si in condensat. Se formează și alți câțiva acizi: clorhidric, nitric.

Tipuri de condens și coș de fum

Pentru a ști cum să evitați condensul în coș, trebuie să știți ce tip este. Depinde și de cât de mult condens se va forma în timpul cuptorului. Trebuie ales cu grijă chiar înainte de construcție, altfel sistemul eșuat va trebui schimbat complet ulterior. În această situație, vor fi necesare reparații serioase.

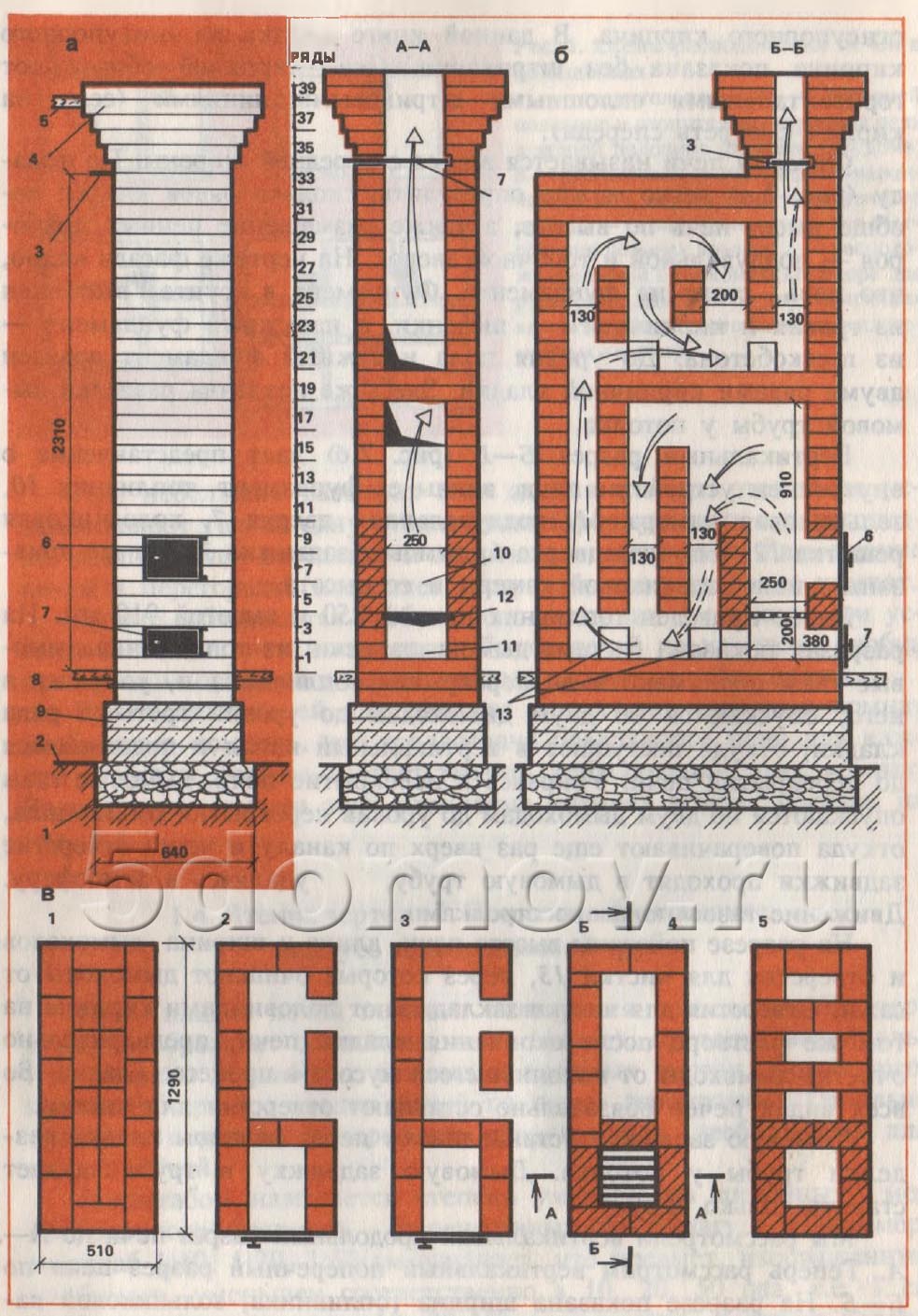

cărămidă

Un astfel de sistem are o serie de avantaje:

- tracțiune excelentă;

- stocarea căldurii de înaltă calitate;

- căldura este reținută foarte mult timp.

Dar acest sistem are și o serie de dezavantaje. Dacă cărămida este folosită ca material principal, atunci coșul de fum nu va mai fi foarte bun. În astfel de sisteme, condensul este deja format din cauza temperaturii scăzute și pentru că conducta se încălzește foarte mult timp. Situația poate fi salvată dacă te gândești la eliminarea condensului din coș.

În special influențate de formarea mare de condens, anumite condiții climatice. Acestea includ înghețarea și dezghețarea periodică a țevilor în timpul iernii.

În acest sistem, există încă un dezavantaj important de la formarea condensului - sistemul în sine se va prăbuși rapid. Caramida absoarbe foarte bine umezeala. Pereții se udă constant, decorațiunile interioare sunt distruse. Acest lucru va face ca capul țevii să se prăbușească pur și simplu.

Sfat! Dacă, totuși, se decide să se facă un coș de fum din cărămidă, va fi necesar să se folosească o căptușeală.

Adică, un canal din oțel inoxidabil este încorporat în sistemul de coș.

azbest-ciment

Multă vreme, acest tip de coș a fost cel mai popular. Ei sunt ieftini. Dar prețul nu este indicatorul principal. Astfel de coșuri au o mulțime de dezavantaje care pot provoca o cantitate mare de condens.

Contra sunt după cum urmează:

- articulațiile sunt foarte greu de închis ermetic;

- lucrările de instalare pot fi efectuate numai în secțiuni verticale;

- este dificil să efectuați lucrări de instalare din cauza lungimii și greutății mari a structurii;

- instabil la temperaturi ridicate, sparge și explodează ușor;

- centrala în sine este foarte greu de conectat, veți avea nevoie de un tee, un sifon și o trapă de curățare.

Dintre toate deficiențele, nu numai că se formează mult condens pe suprafața interioară, dar este încă foarte rapid și ușor absorbit în pereții coșului de fum. Prin urmare, este necesar să curățați un astfel de sistem în timp util și frecvent. Toate lucrările preventive pot fi efectuate manual.

Otel si zincat

Acest tip este de scurtă durată. Trebuie să monitorizați constant condensul. El este principalul motiv pentru defectarea unui coș de fum din oțel sau galvanizat. De exemplu, durata de viață a oțelului este de aproximativ trei ani, galvanizat nu mai mult de patru ani.

Furanflex

Acest tip de cos de fum este cel mai rezistent la condens. Dezavantajul este că au conductivitate termică scăzută. Fabricat din plastic special. În plus, plasticul este întărit cu fibre de înaltă rezistență. Datorită acestei soluții, produsele sunt durabile și rezistă bine la condens.

Țevile de coș din acest material sunt utilizate la temperaturi care nu depășesc 200 de grade.

Trebuie să ne amintim! Dacă intenționați să faceți un coș de fum din furanflex, trebuie să țineți cont de faptul că la o temperatură de peste 200 de grade rezistența lor se pierde, se pot topi și eșua.

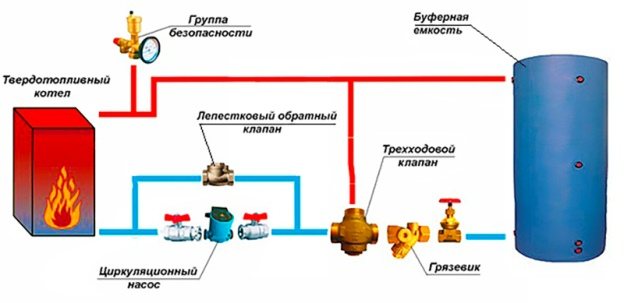

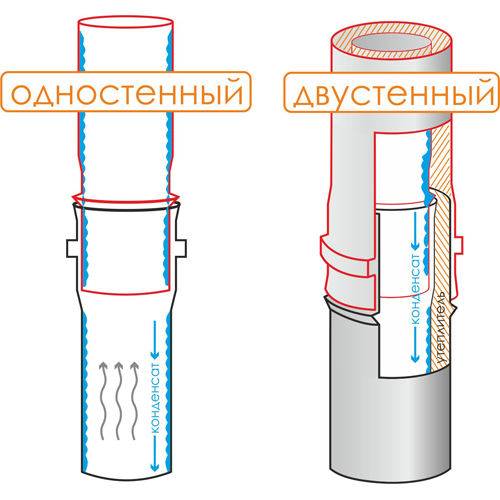

oţel inoxidabil

Sistemele de coșuri de acest tip pot fi:

- cu un singur perete;

- cu pereți dubli sau izolate.

Fibra de bazalt este folosită ca încălzitor. Pentru a proteja sistemul de condens, se folosește același oțel. În combinație cu un încălzitor, hornul devine mai rezistent la condens și, prin urmare, întregul sistem va dura mult timp.

Coșurile de fum din oțel inoxidabil au o serie de avantaje. Acestea sunt precum:

- ignifug, dacă totul se face conform regulilor, sistemul va fi complet ignifug;

- strâmt;

- ușor de folosit;

- tracțiune excelentă, totul datorită secțiunii rotunde și suprafeței netede.

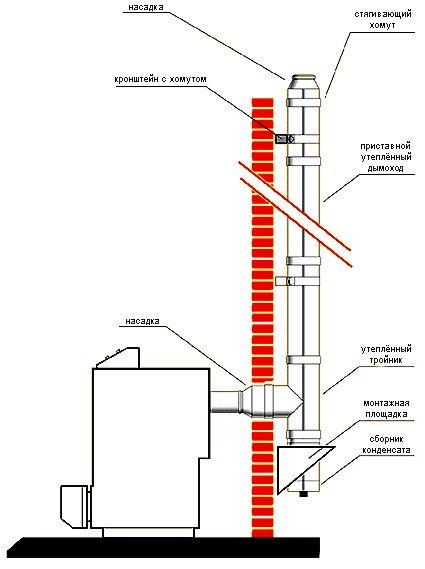

Cum funcționează o supapă de control termostatică?

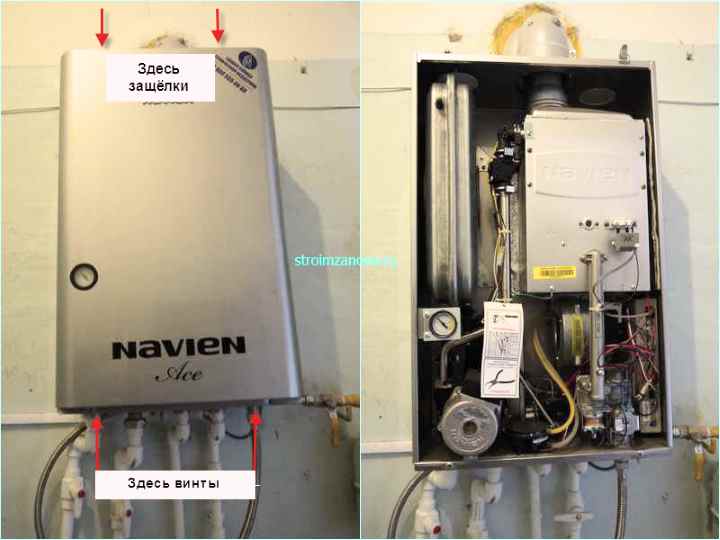

Supapa termostatică este instalată pe alimentare în fața secțiunii de bypass (secțiunea conductei) care conectează alimentarea și returul cazanului în imediata apropiere a cazanului. În acest caz, se formează un mic circuit de circulație a lichidului de răcire. Termobalonul, așa cum sa menționat mai sus, este instalat pe conducta de retur în imediata apropiere a cazanului.

În momentul pornirii cazanului, lichidul de răcire are o temperatură minimă, fluidul de lucru din termobalon ocupă un volum minim, nu există presiune pe tija capului termic, iar supapa trece lichidul de răcire doar într-o singură direcție de circulație în un cerc mic.

Pe măsură ce lichidul de răcire se încălzește, volumul fluidului de lucru din termobalon crește, capul termic începe să pună presiune pe tija supapei, trecând lichidul de răcire rece la cazan, iar lichidul de răcire încălzit în circuitul de circulație comun.

Ca urmare a amestecării apei rece, temperatura de retur scade, ceea ce înseamnă că volumul fluidului de lucru din termobalon scade, ceea ce duce la o scădere a presiunii capului termic pe tija supapei. Aceasta, la rândul său, duce la oprirea alimentării cu apă rece a circuitului mic de circulație.

Procesul continuă până când întregul lichid de răcire este încălzit la temperatura necesară. După aceea, supapa blochează mișcarea lichidului de răcire de-a lungul circuitului mic de circulație, iar întregul lichid de răcire începe să se miște de-a lungul cercului mare de încălzire.

Robinetul termostatic de amestec funcționează la fel ca o supapă de control, dar nu se instalează pe conducta de alimentare, ci pe conducta de retur. Supapa este situată în fața bypass-ului, care conectează alimentarea și returul și formează un mic cerc de circulație a lichidului de răcire. Becul termostatic este fixat în același loc - pe secțiunea conductei de retur în imediata apropiere a cazanului de încălzire.

În timp ce lichidul de răcire este rece, supapa îl trece doar într-un cerc mic. Pe măsură ce lichidul de răcire se încălzește, capul termic începe să pună presiune pe tija supapei, trecând o parte din lichidul de răcire încălzit în circuitul comun de circulație al cazanului.

După cum puteți vedea, schema este extrem de simplă, dar în același timp eficientă și fiabilă.

Funcționarea robinetului termostatic și a capului termic nu necesită energie electrică, ambele dispozitive sunt nevolatile. Nici dispozitive sau controlere suplimentare nu sunt necesare. Este nevoie de 15 minute pentru a încălzi lichidul de răcire care circulă într-un cerc mic, în timp ce încălzirea întregului lichid de răcire în cazan poate dura câteva ore.

Aceasta înseamnă că, folosind o supapă termostatică, durata formării condensului într-un cazan cu combustibil solid este redusă de câteva ori și, odată cu aceasta, se reduce timpul pentru efectul distructiv al acizilor asupra cazanului.

Pentru protectia cazanului cu combustibil solid de la condens, este necesar să-l conductați corespunzător, folosind o supapă termostatică și creând un circuit mic de circulație a lichidului de răcire.

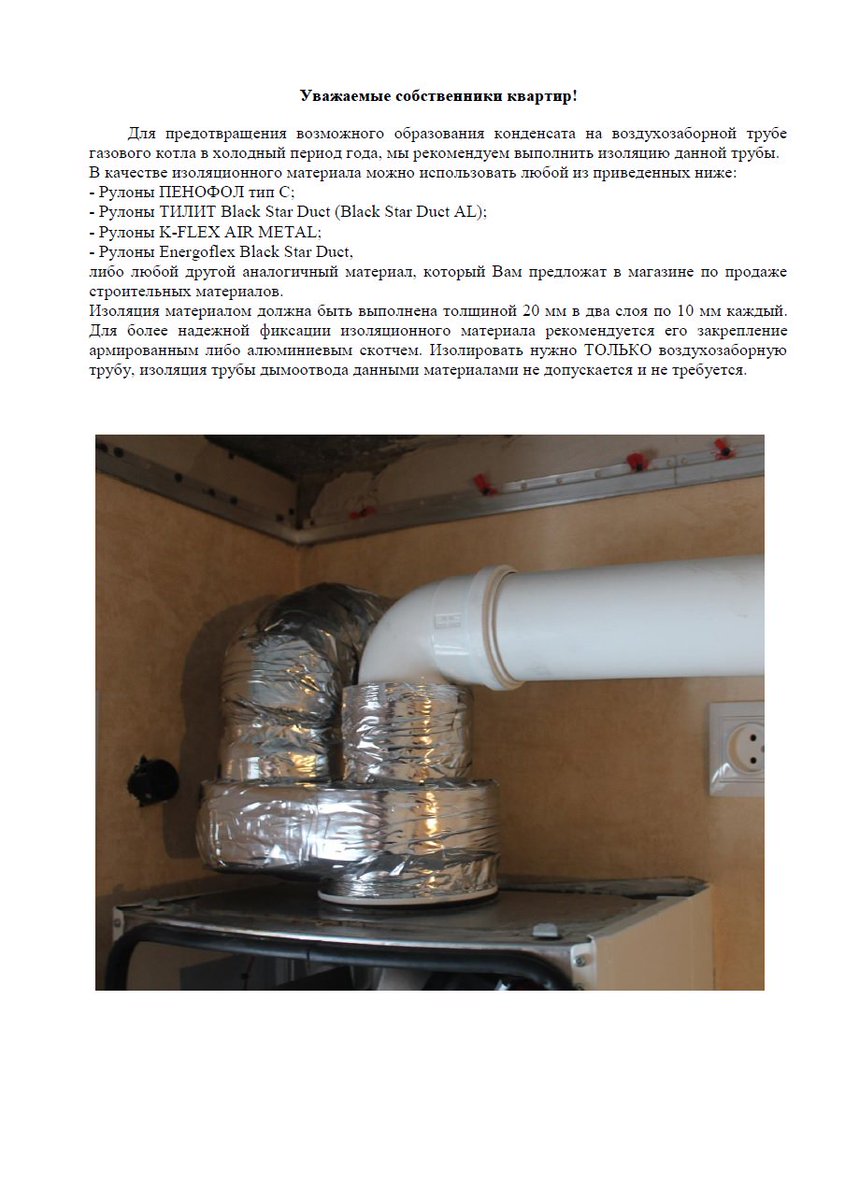

Condensul pe conducta unui cazan pe gaz se formează din cauza diferenței de temperatură ambiantă și a pereților canalului de fum. Iarna, condensul îngheață, iar pe capul țevii se formează țurțuri, iar în coș se formează dopuri de gheață. În timp, gheața se dezgheță, umiditatea curge pe țeavă, coșul de fum și structurile adiacente se udă și se prăbușesc treptat.

Condensul în conducta cazanului pe gaz duce, de asemenea, la consecințe negative. Vaporii de apă, care se află în produsele de ardere a combustibilului, se condensează pe pereții reci ai coșului de fum. Ca rezultat, se formează umiditate, care se combină cu sărurile gazelor de ardere. În acest caz, se formează acizi agresivi care distrug coșul de fum și alte suprafețe.

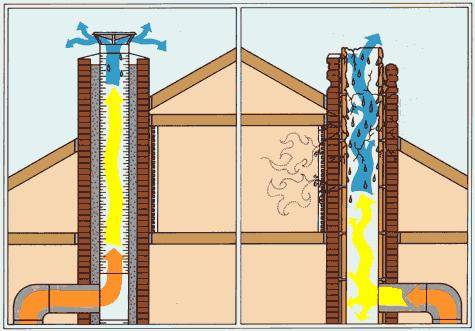

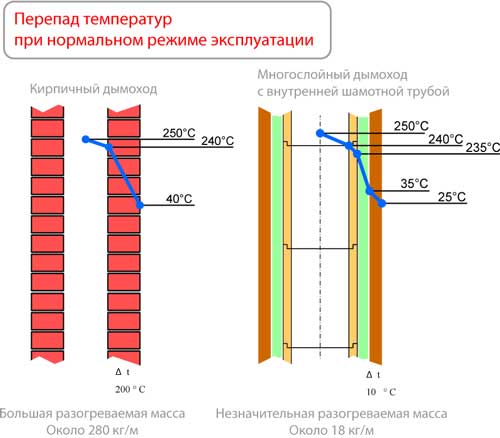

Condens în coșuri

Gazele de ardere, care urcă prin coș, se răcesc treptat. Când este răcit sub punctul de rouă, condensul începe să se formeze pe pereții coșului de fum. Viteza de răcire a DG în coș depinde de aria de curgere a țevii (zona suprafeței sale interioare), de materialul țevii și de plantarea acesteia, precum și de intensitatea arderii. Cu cât viteza de ardere este mai mare, cu atât debitul gazelor arse este mai mare, ceea ce înseamnă că, toate celelalte lucruri fiind egale, gazele se vor răci mai lent.

Formarea condensului în coșurile sobelor sau sobelor cu semineu intermitent este ciclică.În momentul inițial, în timp ce conducta nu s-a încălzit încă, condensul cade pe pereții săi, iar pe măsură ce conducta se încălzește, condensul se evaporă. Dacă apa din condens are timp să se evapore complet, ea impregnează treptat zidăria coșului de fum, iar pe pereții exteriori apar depozite rășinoase negre. Dacă acest lucru se întâmplă pe secțiunea exterioară a coșului de fum (pe stradă sau într-o mansardă rece), atunci umezirea constantă a zidăriei în timpul iernii va duce la distrugerea cărămizii sobei.

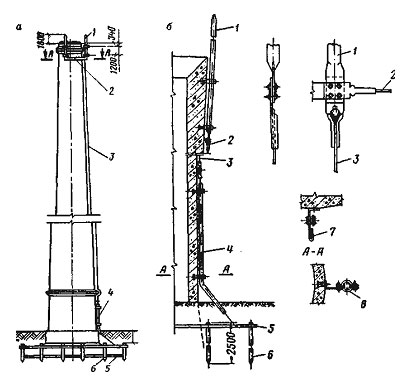

Scăderea temperaturii în coș depinde de proiectarea acestuia și de cantitatea debitului DG (intensitatea arderii combustibilului). În coșurile de cărămidă, scăderea T poate ajunge la 25 * C pe metru liniar. Acest lucru justifică cerința de a avea o temperatură DG la ieșirea din cuptor („la vedere”) de 200-250*C, pentru a o face 100-120*C la capul conductei, care este evident mai mare decât punct de condensare. Scăderea temperaturii în coșurile izolate sandwich este de doar câteva grade pe metru, iar temperatura la ieșirea cuptorului poate fi redusă.

Condensul, format pe pereții unui coș de cărămidă, este absorbit în zidărie (datorită porozității cărămizii) și apoi se evaporă. În coșurile de fum din oțel inoxidabil (sandwich), chiar și o cantitate mică de condens format în perioada inițială începe imediat să curgă în jos. „pentru condens”.

Cunoscând viteza de ardere a lemnului în sobă și secțiunea transversală a coșului de fum, este posibil să se estimeze scăderea temperaturii în coș pe metru liniar folosind formula:

Unde

Coeficientul de absorbție a căldurii a pereților coșului de fum este considerat condiționat ca 1500 kcal / m2 h, deoarece pentru ultimul coș al cuptorului, literatura dă o valoare de 2300 kcal/m2h. Calculul este orientativ și are scopul de a arăta modele generale. Pe fig. 5 prezintă un grafic al dependenței scăderii temperaturii în coșurile de fum cu secțiunea de 13 x 26 cm (cinci) și 13 x 13 cm (patru) în funcție de viteza de ardere a lemnului în focarul sobei.

Orez. 5.

Orez. 5.

Scăderea temperaturii într-un coș de cărămidă pe metru liniar, în funcție de viteza de ardere a lemnului în sobă (debit de gaze arse). Se ia coeficientul de exces de aer egal cu doi.

Cifrele de la începutul și de la sfârșitul graficelor indică viteza DG în coș, calculată pe baza debitului DG, redus la 150 * C, și secțiunea transversală a coșului. După cum se poate observa, pentru viteze recomandate GOST 2127-47 de aproximativ 2 m/s, scăderea temperaturii DG este de 20-25*C. De asemenea, este clar că utilizarea coșurilor de fum cu o secțiune mai mare decât este necesar poate duce la răcirea puternică a DG și, ca urmare, la condensare.

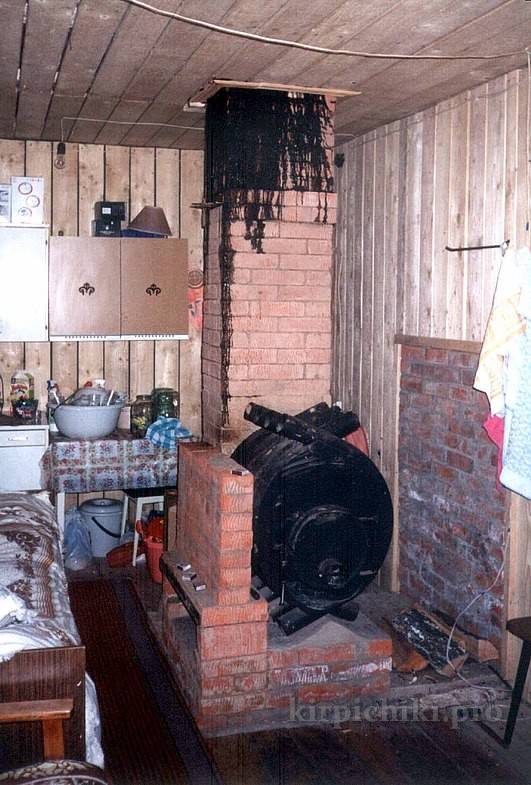

După cum rezultă din Fig. 5, o scădere a consumului orar de lemn de foc duce la o scădere a debitului gazelor de evacuare și, ca urmare, la o scădere semnificativă a temperaturii în coș. Cu alte cuvinte, temperatura gazelor de eșapament, de exemplu, la 150 * C pentru un cuptor din cărămidă cu acțiune periodică, în care lemnul de foc arde activ, și pentru o sobă cu ardere lentă (focnit) nu sunt deloc același lucru. Cumva a trebuit să observ o asemenea imagine, fig. 6.

Orez. 6.

Orez. 6.

Condens într-un coș de cărămidă de la o sobă lungă.

Aici, un cuptor mocnit a fost conectat la o conductă de cărămidă cu o secțiune de cărămidă. Rata de ardere într-un astfel de cuptor este foarte scăzută - un marcaj poate arde timp de 5-6 ore, adică. viteza de ardere va fi de aproximativ 2 kg/h.Desigur, gazele din conductă s-au răcit sub punctul de rouă și au început să se formeze condens în coș, care a înmuiat conducta și a picurat pe podea când soba a fost aprinsă. Astfel, sobele cu ardere lungă pot fi conectate doar la coșuri izolate tip sandwich.

14.02.2013

Ce este condensul și cum se formează într-un coș de fum?

Respirați pe geamul rece - va fi imediat acoperit de ceață și. cele mai mici picături de abur (condens) se vor contopi într-un curent. În anumite condiții, se formează condens și pe suprafața interioară a coșului de fum. Din suflarea lemnului de foc care ardea în focar.

Adevărat, în condiții optime de funcționare a cuptorului (temperatura gazelor eliberate în timpul arderii la ieșirea din gura țevii este de 100-110 C), vaporii de apă nu se vor agăța de zidăria interioară a țevii de cărămidă și vor fi duse cu fumul spre exterior, dar dacă temperatura suprafeței interioare a pereților coșului scade sub punctul de rouă pentru gaze (44-61 C), atunci condensul se va așeza pe ele și va crea o mulțime de Probleme. După ce s-a acumulat și dizolvat funingine, în care s-a păstrat o masă de reziduuri organice nearse de combustibil, condensul se va transforma în acid sulfuros - un lichid negru cu un miros dezgustător.

În cele din urmă, zidăria este corodata și îmbibată cu ea, iar pe pereți apar pete negre de rășină, dar asta nu este tot. Tirajul slăbește brusc, o duhoare apare în baie, conducta (și apoi aragazul) va începe să se prăbușească. Temperatura gazelor de evacuare poate fi determinată într-un mod simplu. O așchie uscată este plasată peste deschiderea vederii în timpul focarului. După 30-40 de minute, așchiul este îndepărtat și suprafața de funingine este răzuită.

Dacă culoarea nu se schimbă, atunci temperatura este în 150 C, iar dacă așchia devine galbenă (la culoarea unei cruste de pâine albă), atunci ajunge la 200 C, devine maro (la culoarea unei cruste de pâine de secară) , a crescut la 250 C. O așchie înnegrită indică o temperatură З00С, când se transformă în cărbune, apoi 400 С. La arderea cuptorului, temperatura gazelor trebuie reglată astfel încât să fie în 250 С la vedere.

Răcirea gazelor și formarea condensului sunt facilitate și de crăpăturile și găurile din țeavă și cuptor, prin care cuptorul aspiră aer rece. Slăbește tirajul (prin urmare, din nou, căldura este luată de pe suprafața interioară a țevii) și o secțiune transversală excesiv de mare a țevii sau a canalului de coș. Contribuie la trecerea lentă a fumului și a condensului în țeavă și a diferitelor rugozități ale pereților.

Dar cel mai important rol în formarea condensului îl joacă procesul de ardere în sine. Lemnul se aprinde la o temperatură nu mai mică de 300 C, cărbune - la 600 C. Procesul de ardere se desfășoară la o temperatură și mai mare: lemn - 800-900 C, cărbune - 900-1200 C. Această temperatură asigură arderea continuă, cu condiția ca aerul (oxigenul) este furnizat fără întrerupere în cantități suficiente.

Dacă este furnizat în exces, focarul este răcit și arderea se înrăutățește, deoarece este necesară o temperatură ridicată. Nu încălziți aragazul cu focarul deschis. Când combustibilul este complet ars, culoarea flăcării este galben-pai, fumul este alb, aproape transparent. Nu există nicio îndoială că funinginea nu se va depune pe pereții canalelor și țevilor cuptorului în astfel de condiții.

Formarea condensului depinde și de grosimea peretelui coșului de fum.Pereții groși se încălzesc lent și rețin bine căldura. Cele mai subțiri nu rețin bine căldura (deși se încălzesc rapid), grosimea pereților de cărămidă ai coșurilor de fum care trec prin pereții interiori ai clădirii trebuie să fie de cel puțin 120 mm (jumătate de cărămidă), iar grosimea pereților. a conductelor de fum și ventilație situate în pereții exteriori ai clădirii - 380 mm (o cărămidă și jumătate).

Coșurile de fum din azbociment sau țevi de ceramică au o grosime mică a peretelui, așa că trebuie izolate termic în toată zidăria. Temperatura aerului exterior are o mare influență asupra condensării vaporilor de apă conținute în gaze. Vara, când este cald afară, este nesemnificativ pe suprafețele interioare ale coșurilor de fum, deoarece umezeala se evaporă instantaneu de pe suprafețele bine încălzite ale coșului de fum.

În sezonul de iarnă, când temperatura exterioară este negativă, pereții coșului de fum se răcesc puternic și crește condensarea vaporilor de apă. Un pericol deosebit sunt dopurile de gheață din coșul de fum.

Este posibil să se scurgă condensul în canalizare?

În timpul funcționării cazanului pe gaz se formează oxizi care reacționează cu vaporii de apă. Ca urmare, se formează acizi carbonic și sulfuric, al căror pH mediu este 4. Pentru comparație, pH-ul berii este de 4,5.

Soluția acidă este atât de slabă încât nu există restricții privind evacuarea în canalizarea publică. Această regulă se aplică dacă formarea condensului a avut loc pe conducta unui cazan pe gaz care funcționează într-un apartament.

Singura condiție este ca condensul să fie diluat cu ape uzate 1 până la 25. Dacă puterea cazanului este mai mare de 200 kW, trebuie instalat un neutralizator de condens.Această cerință este indicată de producător în pașaportul echipamentului.

Nu este posibilă colectarea condensului într-o canalizare autonomă care evacuează efluenții într-o fosă septică cu bacterii anaerobe sau într-o stație de curățare profundă folosind anaerobi și aerobi. Va distruge mediul biologic implicat în procesul de curățare.

Ce este condensul nociv

La prima vedere, nu este nimic în neregulă cu faptul că în interiorul cazanului apare o anumită cantitate de apă. Mai devreme sau mai târziu, se va evapora oricum sub influența temperaturilor ridicate ale gazelor de ardere. Totuși, aici nu este totul atât de simplu. De fapt, compoziția condensatului nu include apă pură, ci o soluție slabă de acizi. În plus, evaporarea completă a condensului poate să nu aibă loc dacă apare în cantități prea mari.

În ciuda concentrației scăzute, acizii din compoziția condensului pot coroda corpul metalic al cazanului chiar și într-un sezon de funcționare activă a unității. Într-un sistem de încălzire configurat corespunzător, acest lucru nu se va întâmpla niciodată. Dar conducta generatorului de căldură, realizată cu erori, duce la faptul că se formează condens pe toată durata de funcționare a cazanului. Ca urmare, se acumulează și acționează continuu asupra suprafețelor metalice, distrugându-le treptat.

A doua problemă asociată cu apariția condensului este că particulele de funingine încep să se lipească de el. În procesul de ardere a combustibilului, o anumită cantitate de funingine este emisă în gazele de ardere, dintre care majoritatea iese din cazan prin coșul de fum spre stradă. Cu toate acestea, dacă există o cantitate de condens pe suprafața schimbătorului de căldură, atunci un mic procent de funingine se lipește constant de aceste picături.

Ca urmare, în timp, pe schimbătorul de căldură apare un strat destul de dens.Daca, in plus, se foloseste lemn de foc umed in timpul functionarii generatorului de caldura, aceasta placa contine si diverse rasini combustibile. Îngroșarea treptată a unei astfel de cruste duce la o scădere a eficienței cazanului, deoarece izolează corpul metalic al schimbătorului de căldură de căldura gazelor încălzite. Temperatura de la cuptor la lichidul de răcire este transferată din ce în ce mai rău cu fiecare includere ulterioară a generatorului de căldură.

În întreținerea generatorului de căldură, există o caracteristică care nu este atât de evidentă la prima vedere, dar devine motivul principal pentru curățarea prea rar a cazanului. Vorbim despre faptul că unitățile moderne de combustibil solid au o structură destul de complexă, care este special calculată pentru a crește eficiența dispozitivului.

Ca rezultat, un număr mare de pasaje complicate ornamentate în interiorul cazanului complică foarte mult procesul de curățare a acestuia. Din care, în timp, orice dorință de a efectua această procedură cu regularitatea necesară dispare. Din același motiv, este complet imposibil să accesezi unele locuri ale structurii, ceea ce confirmă încă o dată necesitatea rezolvării problemei cu condens.

Determinarea probabilității de formare a condensului

Calculele pot fi efectuate dacă se formează condens ca urmare a unei eliberări mari de abur și a supraîncălzirii pereților coșului de fum, iar puterea echipamentului de operare este cunoscută. Rata medie de degajare a căldurii este de 1 kW la 10 metri pătrați. m.

Formula este relevantă pentru încăperi cu tavan sub 3 m:

MK = S*UMK/10

MK - puterea cazanului (kW);

S este zona clădirii în care este instalat echipamentul;

WMC este un indicator care depinde de zona climatică.

Indicator pentru diferite zone climatice:

- sud - 0,9;

- nord - 2;

- latitudini medii - 1,2.

La funcționarea unui cazan cu dublu circuit, indicatorul MK rezultat trebuie înmulțit cu un coeficient suplimentar (0,25).

Cauzele condensului în conducta de coș

Mulți factori influențează formarea condensului în coșul cuptorului. Principalele sunt:

- Arderea incompletă a combustibilului

Fiecare combustibil combustibil folosit de oameni are o eficiență sub o sută la sută. Acestea. combustibilul nu arde complet, iar în timpul arderii sale se formează dioxid de carbon și vapori de apă. Datorită eliberării acestor dioxid de carbon și vapori de apă, se formează condens.

- Tiraj insuficient în coș

Dacă coșul are tiraj redus, atunci fumul, neavând timp să se răcească, se transformă în abur și se așează pe pereți.

- Diferență mare de temperatură

Această problemă este deosebit de relevantă în timpul iernii. Se caracterizează prin diferite temperaturi în interiorul coșului și în mediul exterior.