- Metode de forare puțuri ↑

- Modele populare

- Avantajele și dezavantajele puțurilor

- Dezavantaje și avantaje

- Împărțirea după tipul lucrării efectuate

- Tipuri de instalare

- Tipuri de lucrari efectuate

- Cum se forează puțuri?

- Foraj manual puțuri

- Foraj cu percuție

- găurire cu percuție

- Cum se face o instalație de foraj rotativ

- Caracteristici ale forajului pneumatic cu percuție

- Avantajele și dezavantajele forajului cu ciocan

- Burghii de diamant

Metode de forare puțuri ↑

Metoda de foraj se alege in functie de tipul de sol de pe amplasament. Există două tipuri de mișcări de scule care vă permit să selectați terenul - impact și rotație. Lovitura vă permite să „mușcați” în pământ, după care instrumentul este îndepărtat și curățat. Rotația îndepărtează solul treptat. Semănătoarea este scufundată în pământ și împinge solul afară. Metodele de foraj se pot baza pe principiul impactului, al rotației sau pe o combinație a ambelor tipuri de mișcare. Există câteva dintre cele mai comune metode:

Snec

Cea mai comună metodă de foraj. Lamele melcului afânează solul și îl scot la suprafață. Lamele în sine sunt sudate pe țeavă la un unghi de 90 de grade. Un astfel de instrument nu este foarte convenabil, deoarece. o parte din solul zdrobit este turnat jos. Dacă unghiul de înclinare al lamelor este de 30-70 de grade, atunci solul extras nu este zdrobit și nu se toarnă înapoi în puț.

Kolinsky

Instrumentul de găurit miez este o țeavă cu o coroană specială echipată cu elemente de tăiere ascuțite. Principiul de funcționare se bazează pe spargerea solului și ridicarea nămolului prin conductă. Această metodă este potrivită pentru găurirea în teren dur. Diametrul puțului corespunde cu diametrul conductei. Nămolul, ridicat într-un „sticlă” metalic, este eliminat cu un baros. Pentru ca pereții fântânii să nu se prăbușească, apa este alimentată cu lut. Conducta se prelungește pe măsură ce intră mai adânc în pământ, crescând tijele suplimentare de 1,2-1,5 m fiecare.

Coarda de soc

Dispozitivul pentru acest tip de foraj este un trepied de doi metri, pe care este instalat un bloc cu un cablu aruncat peste el. La capătul cablului este atașat un dispozitiv de tăiere - un instrument de tăiere și prindere. Bailerul „scoate” pământul, apoi este ridicat cu un cablu și curățat printr-un orificiu tehnologic special. Pentru a simplifica procesul, se toarnă apă în fântână, care este ulterior îndepărtată.

Soc-rotație

Dispozitivul pentru găurirea cu percuție rotativă este aproape același ca pentru funia de percuție. Pe lângă mișcările de percuție, instalația realizează și mișcări de rotație. Acest lucru vă permite să faceți treaba mult mai repede. Pentru solurile dure, metoda șoc-rotație este considerată cea mai eficientă.

Pentru puțuri, puteți folosi un burghiu convențional pentru gheață. Singura problemă care poate apărea este lungimea insuficientă a tijei. Pe măsură ce pătrunde mai adânc în pământ, poate fi construit cu elemente suplimentare de casă.

Modele populare

O instalație de foraj de dimensiuni mici, al cărei preț și calitate sunt perfect corelate, permite utilizatorilor să rezolve problema amenajării unei puțuri. Instalațiile de producție internă sunt foarte populare în rândul consumatorilor.

Pentru forarea unui puț de până la 70 m adâncime, utilizatorii aleg unitatea RB-50/220. Acesta este un echipament cu piston, al cărui cost este de la 80 de mii de ruble. Dacă doriți să creați puțuri de până la 100 m adâncime, ar trebui să acordați preferință modelului RB100/380. Puterea motorului este de 4,2 kW. Acesta este un echipament de calitate profesională. Prețul acestei unități este de aproximativ 120 de mii de ruble.

Pentru puțuri mici de până la 15 m adâncime, puteți achiziționa burghiu cu melc UBK-12/25. Prețul echipamentului nou este de la 200 de mii de ruble.

Dacă doriți să utilizați instalația nu numai pentru crearea puțurilor de apă, ci și pentru instalarea piloților, aranjarea fundației, ar trebui să achiziționați echipamentul PM-23. Costul echipamentului este de 110 mii de ruble.

Avantajele și dezavantajele puțurilor

O fântână în nisip are o serie de avantaje, printre care:

- costuri în numerar nesemnificative din cauza apariției superficiale a acviferului nisipos;

- instalarea nu necesită mult timp (colectare și pregătire pentru funcționare 1-2 zile);

- o cantitate mică de fier dizolvat, care își îmbunătățește semnificativ proprietățile;

- nu este nevoie să obțineți documentație specială, care este necesară la forarea puțurilor arteziene;

- productivitatea este mai mare decât cea a puțurilor (1-1,5 m3/oră);

- oportunitatea utilizării MBU într-un spațiu limitat, precum și în subsoluri și încăperi în care nu există acces la o mașină;

- fără daune grave peisajului curții;

Fântânile de nisip au și dezavantaje:

- se întâmplă ca la dezvoltarea unei fântâni să lipsească un acvifer nisipos;

- durata de viață este de 6-10 ani, cu condiția curățării periodice;

- nu întotdeauna apă de înaltă calitate, atunci când este utilizată, este nevoie de filtrare;

- cu ecartamentul șirului carcasei de 135 mm, alimentarea cu apă este limitată la 500 litri.

Principalele avantaje și dezavantaje ale unei fântâni pentru calcar:

- productivitate mai mare în comparație cu un puț de nisip;

- durata de viață este de 50-60 de ani;

- nu murdărește, deci nu este necesară curățarea constantă;

- locația puțului pe teren nu este importantă, deoarece acviferul este peste tot;

- adâncimea acviferului este semnificativă, astfel încât dezvoltarea puțului este costisitoare;

- instalarea necesită un timp mai lung (colectare și pregătire pentru funcționare minim 3 zile);

- conținut ridicat de fier dizolvat, care înrăutățește proprietățile apei de băut.

Cu o instalație de dimensiuni mici, cel mai practic este să forați o sondă în nisip, dar este posibil și să efectuați forări mai adânci. O fântână de apă pe un acvifer nisipos poate fi la o adâncime de cel mult 40 de metri și un calibru de 125-135 mm. Nu are diferențe puternice față de sursa arteziană, cu excepția faptului că interiorul puțului de nisip este întotdeauna realizat dintr-o singură țeavă (de obicei plastic, PVC). Pentru a proteja mantaua PVC de presiunea solului la adancimi mari, in puturi arteziene se realizeaza un manson de protectie metalic.

Dezavantaje și avantaje

O mașină de forat puț de apă de casă are avantaje și dezavantaje, ca orice altă tehnică. Avantajele sunt următoarele:

-

- Grad ridicat de menținere. Fiecare piesă este înlocuibilă, ceea ce face ca durata de viață să fie destul de lungă.

- Dimensiuni compacte, greutate redusa.

- Dispozitivele de casă sunt mult mai ieftine.

- Versatilitate și eficiență.Abilitatea de a aplica într-o zonă limitată.

- Instalare și demontare rapidă, o mașină de găurit DIY de dimensiuni mici poate fi transportată într-o remorcă de mașină.

Principalele dezavantaje sunt necesitatea de a schimba în mod regulat conductele cu altele mai lungi dacă adâncimea de scufundare ajunge la mai mult de 10 metri, precum și necesitatea de a petrece timp la fabricarea acesteia.

Fabricarea unei instalații de foraj de apă va permite proprietarului să creeze un sistem autonom de alimentare cu apă fără implicarea specialiștilor. Designul ingineresc nu este dificil, astfel încât fiecare persoană îl poate crea fără abilități și experiență speciale.

Împărțirea după tipul lucrării efectuate

În conformitate cu acest criteriu, instalațiile de foraj de puțuri sunt:

- Operațional. Mașinile sunt utilizate în etapa de explorare a rocilor în câmp. Scopul lor principal este de a preleva mostre de sol pentru a clarifica datele despre geologie.

- Inteligența. Această tehnică este utilizată pentru a colecta probe de sol de pe câmp. Pe baza rezultatelor cercetării sale, este necesar să se determine valoarea unității industriale.

- Pentru forarea puţurilor tehnice. Găurile sunt necesare în construcția clădirilor și a structurilor în diverse scopuri, pentru construcția de fundații. Ele pot fi, de asemenea, clasificate ca un tip de instalații de foraj pentru petrol și gaze.

Tipuri de instalare

Instalațiile de foraj sunt folosite nu numai pe uscat, ci și în apă. Ei pot adesea efectuează mai multe tipuri diferite de muncă. Pentru forarea unui anumit puț, se selectează o platformă în funcție de sarcina admisă pe cârlig. Sarcina nu trebuie să depășească greutatea (în aer) a celui mai greu șir de carcasă. Atunci când alegeți modelul și dimensiunea echipamentului, este necesar să se țină cont de condițiile climatice, geologice, de trafic și energetice.În conformitate cu aceste date, se selectează tipul de unitate (electric sau diesel) și schema de instalare. Există multe abordări ale clasificării instalațiilor de foraj. Ele pot fi împărțite după:

Dislocații: plutitoare și sol. Plutitoare sunt:

- PBBU (semi-submersibil);

- SME (staționar maritim);

- SPBU (auto-submersibil)

Mod de deplasare: neautopropulsat și autopropulsat.

Tipul muncii:

- pentru dezvoltarea zăcămintelor: gaze, petrol și apă subterană;

- pentru cercetări geologice profunde.

Acestea din urmă, la rândul lor, sunt împărțite în pliabile și nepliabile. Pliabile (bloc mic și bloc mare) sunt utilizate pentru construcția puțurilor de până la 10.000 m adâncime.

Acestea din urmă, la rândul lor, sunt împărțite în pliabile și nepliabile. Pliabile (bloc mic și bloc mare) sunt utilizate pentru construcția puțurilor de până la 10.000 m adâncime.

Structurile de foraj variază în dimensiune. Acestea pot fi mașini mici care pot fi operate și instalate de două persoane, sau echipamente uriașe montate pe turnuri de oțel și întreținute de o echipă de specialiști.

Instalațiile de foraj sunt, de asemenea, împărțite în funcție de tipul de rocă forată. În zonele acoperite de un strat sedimentar gros și roci dure, forarea puțului se efectuează cu următoarele echipamente:

- melc (pentru sol moale);

- frânghie de șoc (se folosește foarte rar, doar pentru foraj de explorare);

- rotațional (în depozite neproductive);

- mașini „Empire” (la explorarea zăcămintelor de bauxită pentru forarea la o adâncime de 9-12 m de depozite libere).,

Poate fi clasificat în funcție de metoda de găurire. Dar principalul parametru de clasificare este capacitatea de transport, care determină proiectarea și caracteristicile echipamentului de foraj și putere de intrare. Capacitatea de ridicare depinde de sarcinile în timpul ridicării și coborârii șirului de foraj și tubaj și de sarcini.

Există două caracteristici ale mașinilor de găurit:

- Capacitatea de sarcină nominală, care este determinată de durata de utilizare a echipamentului.

- Capacitatea maximă de transport este determinată de supraîncărcările de scurtă durată ale instalației.

Diferența dintre capacitatea de încărcare maximă și cea nominală crește odată cu adâncimea puțului. Datorită faptului că este posibilă supraîncărcarea pe termen scurt la forarea unui puț adânc, echipamentul trebuie să fie mai mare decât atunci când se lucrează cu un puț de mică adâncime.

În funcție de capacitatea de ridicare a instalației nominale de foraj de producție și explorare, acestea sunt împărțite în cinci clase. În prezența unei game largi de modele și adâncimi a puțului, diverse scopuri și condiții, este imposibil să fii mulțumit cu o dimensiune standard a instalației. Prin urmare, conform GOST, echipamentul diferă în ceea ce privește sarcina admisă pe cârlig.

Tipuri de lucrari efectuate

În funcție de parametrii sarcinilor efectuate, echipamentul operat are subcategorii:

- echipamente operaționale;

- dispozitive de recunoaștere;

- masini pentru procese tehnice si auxiliare.

Tipuri de bine

Tipuri de bine

Complexele operaționale sunt utilizate la prelevarea preliminară de roci pentru lucrări ulterioare și cercetarea solului. În timpul lucrărilor de inginerie, parametrul puțului are o adâncime nesemnificativă.

Vehiculele de recunoaștere sunt folosite pentru prospectarea geologică a mineralelor. În explorarea geologică, ele sunt folosite pentru a găsi petrol și gaze.

În aceleași procese pentru studiul rezervoarelor de apă și forarea fântânilor arteziene.

Echipamentele auxiliare sunt utilizate pentru realizarea găurilor pentru piloți în construcții, atunci când se pun fundații de diferite adâncimi și scopuri.

Cum se forează puțuri?

Trecerea către acviferul aflat în apă puțin adâncă se poate face manual folosind unul dintre cele trei tipuri de foraj:

- manual;

- frânghie de șoc;

- şoc.

Metoda de realizare a puțului este selectată în funcție de tipul de sol și de adâncimea pasajului.

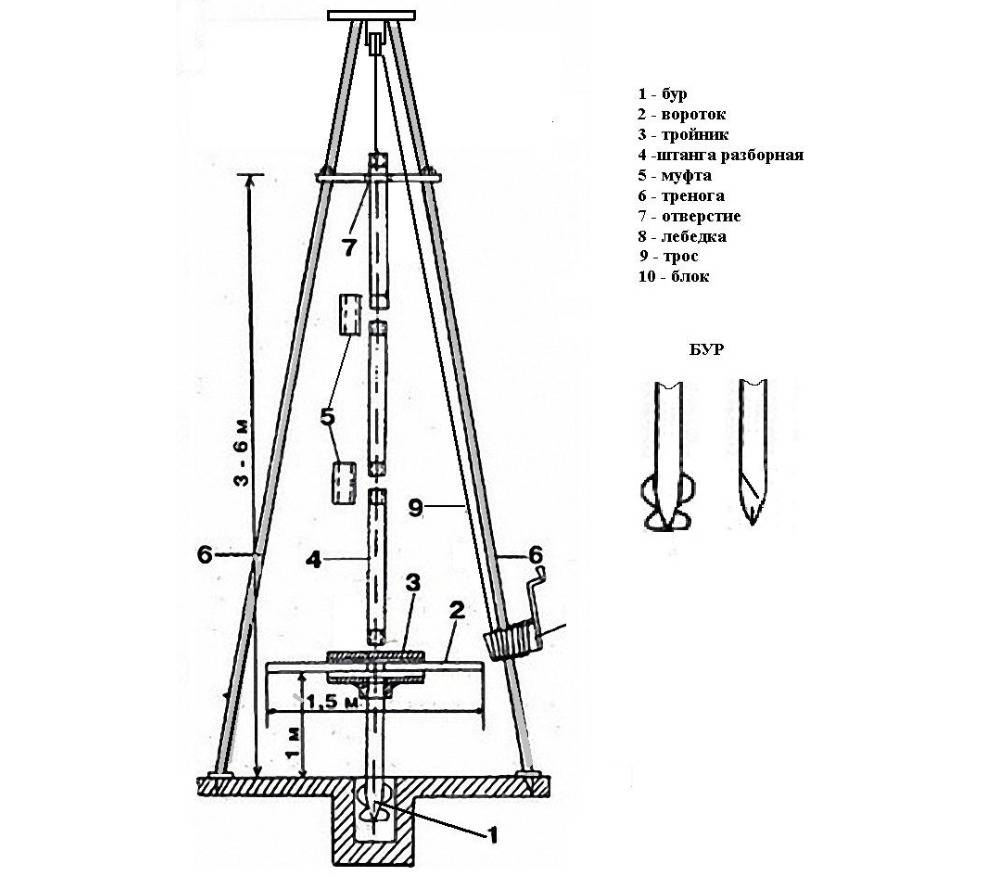

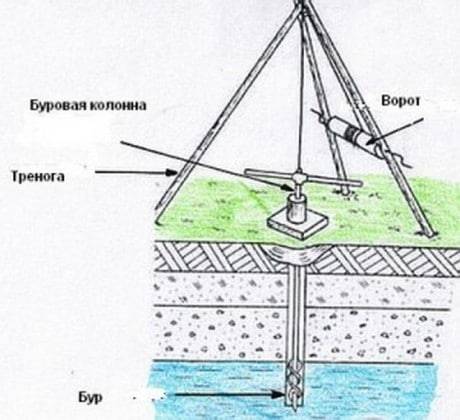

Foraj manual puțuri

Dacă nu sunt utilizate echipamente suplimentare, un trepied de foraj (turn) și un sistem de blocuri, o „puțură” poate fi forată la o adâncime de până la 20 m.

Tehnologia de gaurire:

- Un trepied este instalat pe zona de trecere selectată. Înălțimea turnului trebuie să fie cu 1-2 m mai mare decât lungimea secțiunii tijei de foraj.

- O lopată face o adâncitură pentru una sau două baionete pentru centrarea și ghidarea trecerii muchiei tăietoare a burghiului.

- Pentru a adânci burghiul la o adâncime mai mare de un metru, veți avea nevoie de ajutorul unui partener. O persoană nu poate continua să foreze sub grămezi.

- Dacă apar dificultăți la scoaterea burghiului din gaură, este necesar să-l întoarceți în direcția opusă găurii cu 2-3 ture și să-l îndepărtați.

- La fiecare 500 mm de adâncire, este necesar să scoateți burghiul și să îl curățați de sol.

- Procesul de foraj se repetă până când mânerul instalației de foraj atinge nivelul solului.

- Tija de foraj este luată împreună cu burghiul și extinsă cu o secțiune suplimentară.

- Toate operațiunile se repetă până când pătrundeți în acvifer. Aceasta este determinată de tipul de sol care este extras.

- După ce ajungeți la rezervor cu apă, trebuie să continuați forarea până la un strat solid (rezistent la apă). Aceasta va umple puțul cu volumul maxim de apă.

- Pomparea apei care conține sol poate fi efectuată cu ajutorul unei pompe de tip manual sau submersibil.

- După pomparea a 3 - 4 găleți de apă noroioasă, ar trebui să apară apă curată. Dacă apa limpede nu a dispărut, atunci este necesar să creșteți adâncimea de dezvoltare cu 1,5 - 2 metri.

Sfat: Utilizați opțiunile de proiectare ale instalației pentru a excava cât mai mult sol posibil, deoarece aceasta este o operațiune care necesită timp.

Instrumente:

- trepied;

- boer;

- furtunuri pentru pomparea apei;

- tijă de foraj compozit;

- pompă sau pompă.

Foraj cu percuție

Fântâna, realizată prin această metodă de foraj, are o durată lungă de viață de 80 de ani sau mai mult, o rezervă crescută și un aflux de apă. Procesul de lucru constă în distrugerea și măcinarea rocii într-un ciclu închis cu un impactor special.

Proces de foraj:

- Instalația de foraj este plasată deasupra punctului de adâncire a sticlei de antrenare (jgheab, burghie).

- Se realizează o adâncitură de ghidare pentru trecerea pantei.

- Perforarea primului metru al puțului se poate face manual.

- În continuare, se instalează un ghidaj, sub forma unei țevi de oțel cu un diametru mai mare decât diametrul sticlei.

- Panta este aruncată în țeavă prin eliberarea troliului la impact, solul este distrus și zdrobit, umplând astfel paharul. Prezența unei supape speciale împiedică vărsarea solului din proiectil.

- După aceea, sticla se ridică și solul spart este excavat.

- Ciclul se repetă din nou până ajungi la acvifer.

Această metodă de găurire este laborioasă și durează până la câteva săptămâni. Prin urmare, este mai bine să-l utilizați pentru forarea puțurilor pe următoarele tipuri de sol:

- lut;

- pe lut;

- pe sol moale (udat);

găurire cu percuție

Principiul trecerii șocului ca frânghie de șoc. Diferența este că biți pentru găurire sunt în față și lovitura se execută asupra lor cu ajutorul unui percutor.În acest fel, puteți merge la adâncimi de peste 100 m.

Forarea poate fi efectuată pe mai multe tipuri de sol:

- pământ moale - se folosește o daltă în formă de pană;

- sol vâscos - o daltă în formă de I;

- roci dure - forma în cruce a bitului;

- bolovani - o formă piramidală de daltă.

Cum funcționează forarea:

- este instalată o instalație de foraj;

- se introduce o daltă în față, selectată pentru un anumit sol;

- un proiectil coboară, greutate de la 500 la 2500 kg, de la o înălțime de 300 la 1000 mm;

- după impact, solul se desparte, dalta se îngroapă în sol;

- proiectilul se ridică și ciclul se repetă;

- frecvența ciclului - 45 - 60 bătăi / min.;

- după trecerea la fiecare 200 - 600 mm, bitul este îndepărtat de pe față și curățat de sol.

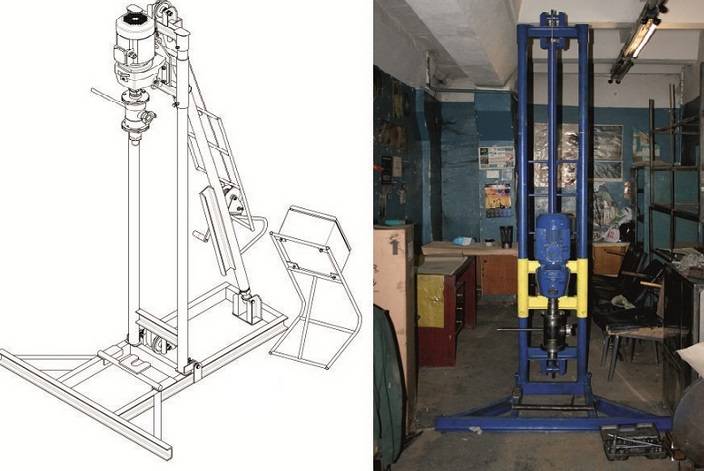

Cum se face o instalație de foraj rotativ

Instalația de foraj hidraulic trebuie să aibă un cadru care să vă permită deplasarea în sus/în jos a motorului, la care burghiul este conectat printr-un pivot. Apa este, de asemenea, furnizată prin pivotul în coloană.

Principii de construire a unui burghiu

Când faceți o instalație de foraj cu propriile mâini, se recomandă următoarea procedură:

- Mai întâi trebuie să existe un pivot și tije. Dacă nu sunteți un strungar calificat sau nu aveți unul în minte, atunci aceste piese sunt mai bine să cumpărați. În fabricarea lor este necesară o precizie ridicată, care poate fi atinsă cu înalte calificări. Mai mult, firele de pe pivot și tije trebuie să fie aceleași, altfel va fi necesar un adaptor. Filetul de pe tije este mai bun - un trapez, de atunci puțini dintre strunjitori pot face unul conic.

- Cumpărați reductor de motor. Dacă puterea este de la 220 V, atunci caracteristicile sale sunt următoarele: putere 2,2 kW, rotații - 60-70 pe minut (cel mai bun: 3MP 31,5 sau 3MP 40 sau 3MP 50).Cele mai puternice pot fi furnizate doar dacă există o sursă de alimentare de 380 V, iar altele mai puternice sunt rareori necesare.

- Cumpărați un troliu, acesta poate fi manual sau electric. Capacitatea de transport este de preferință de cel puțin 1 tonă (dacă este posibil, mai mult este mai bine).

-

Când toate aceste componente sunt la îndemână, puteți găti cadrul și puteți face un burghiu. La urma urmei, toate aceste echipamente sunt atașate la el, iar tipurile de atașament pot fi diferite, este imposibil de ghicit.

Cadrul mini-platei de foraj este format din trei părți:

- platformă orizontală;

- cadru vertical;

- cadru mobil (cărucior) pe care este fixat motorul.

Baza este gătită dintr-o țeavă cu pereți groși - grosimea peretelui 4 mm, minim - 3,5 mm. Mai bine - dintr-o secțiune profilată de 40 * 40 mm, 50 * 50 mm sau cam așa ceva, dar este potrivită și una rotundă. La fabricarea cadrului unei mici instalații de foraj, precizia nu este importantă

Este important să se respecte geometria: verticalitatea și orizontalitatea, aceleași unghiuri de înclinare, dacă este necesar. Iar dimensiunile sunt de fapt „personalizate”.

În primul rând, cadrul inferior este gătit, măsurat. Sub dimensiunile disponibile, se realizează un cadru vertical, iar în funcție de dimensiunile sale - un cărucior.

Puteți face singur un foraj simplu - sunt realizate din oțel obișnuit (desen în fotografia de mai jos). Dacă luați oțel înalt aliat, este dificil să îl sudați pe tije. Pentru soluri complexe și stâncoase, este mai bine să cumpărați un burghiu într-o campanie specializată - au o formă complexă, există multe tipuri diferite.

Desen de gaurire 159 mm

Pentru a fi mai ușor de lucrat, conectați două telecomenzi cu posibilitatea de funcționare inversă. Unul este pus pe motor, al doilea pe troliu. Asta, de fapt, este tot.

În proiectarea unei instalații de foraj pentru forarea rotativă sau cu melc, principalul lucru este pivotarea, dar este nerealist să o produci fără experiență. Pentru cei care vor să o facă singuri, vom posta o fotografie și desenul acesteia.

Dispozitiv pivotant pentru instalarea molozului

Desenul unui pivot pentru o instalație de foraj mică

Caracteristici ale forajului pneumatic cu percuție

Forajul cu ciocan aparține tehnologiilor de foraj cu percuție rotativă și este cel mai utilizat în domeniul ingineriei și cercetărilor geologice, precum și pentru forarea puțurilor de apă. Cu ajutorul forajului cu o unealtă pneumatică, este posibil să se efectueze lucrări miniere ale puțurilor verticale și direcționale în sol până la categoria a 10-a de foraj.

Principala trăsătură distinctivă a tehnicii este distrugerea stâncii

utilizate simultan impactul și acțiunea de rotație efectuată

respectiv cu un ciocan pneumatic şi un rotator al instalaţiei de foraj.

Corpul de lucru al mașinii este un ciocan de fund. Cu ajutorul unui dispozitiv de supapă, aerul comprimat care curge prin tija de foraj pune ciocanul în mișcare înainte și înapoi, lovind tija burghiului. În același timp, ciocanul de aer se rotește împreună cu tija; rotatorul este situat în afara puțului. Așchiile de foraj sunt îndepărtate din puț cu aer comprimat.

Avantajele și dezavantajele găuririi cu

ciocan

Principalele avantaje ale forării pneumatice cu ciocan sunt viteza mare

crearea puțurilor, curățarea eficientă de butași, capacitatea de a lucra

rocă fracturată și elimină costul bentonitei și al transportului

apa pentru spalare.

De asemenea, includem următoarele beneficii:

- Ciclul de foraj este de câteva ori mai scurt decât cel considerat anterior.Tehnologia de foraj cu ciocan face posibilă crearea puțurilor mult mai rapid decât forarea cu fluid de foraj. Motivul principal este că viteza fluxului de aer este mult mai mare decât viteza soluției de spălare;

- Curățarea sondei asociată în timpul forajului. Îndepărtarea butașilor se realizează prin mișcarea unui puternic flux de aer ascendent în golul dintre garnitura de foraj și peretele găurii de foraj;

- Nu este nevoie să folosiți o soluție de spălare, pentru a cărei fabricare este necesar să cumpărați bentonită și să organizați transportul apei la locul de muncă;

- Schimbarea rapidă și convenabilă a instrumentului de găurit.

Dezavantajele forării prin metoda de percuție pneumatică includ necesitatea unui volum mare de aer comprimat, este posibil să se lipească șirul de foraj atunci când se forează acvifere și roci cu fracturare crescută. Trebuie asigurată stabilitatea pereților găurii de foraj.

Burghii de diamant

Instrumentul de găurit cu diamant este o matrice de lucru cu rulment de diamant din aliaj dur, într-o carcasă de oțel, care este echipată cu un filet de blocare de tip con de conectare internă.

Astfel de instrumente de foraj diferă prin forma matricei de lucru, prin caracteristicile de calitate ale diamantelor utilizate, precum și prin sistemele de spălare utilizate.

Astfel de pulberi care conțin metal țin bine diamantele și fac posibilă producerea de matrițe de lucru cu duritate și rezistență la uzură diferite. Matricele diamantate pe bază de wolfram au cele mai bune performanțe în ceea ce privește caracteristicile calitative precum rezistența, rezistența la uzură și conductivitatea termică.

La fabricarea capetelor de găurit pentru unelte de găurit cu diamant, se folosesc așa-numitele diamante industriale cu o greutate de la 0,05 la 0,34 carate. La producerea unui astfel de bit, de exemplu, cu un diametru de 188 de milimetri, se consumă de la 400 la 650 de carate (de la două la două mii și jumătate de boabe de diamant).

Capetele de găurire ale biților de diamant sunt fabricate în două modificări:

- monostrat (tipurile KR. KT, DR, DT t DK), pe care se așează granule de diamant în stratul superficial al muchiilor de lucru ale matrițelor metalice după anumite scheme;

- impregnat (tip DI) Yu pe care boabele fine de diamant sunt distribuite uniform în întreaga matrice.

Instrument de găurit cu diamant

Daltele cu diamante sunt de următoarele tipuri:

- cu un aranjament de suprafață de diamante;

- impregnat (diamantele sunt plasate la suprafață până la 8 milimetri);

- unelte cu modele speciale;

- cu un aranjament radial de canale și cu o suprafață exterioară de tip biconic (DR);

- cu un canal de presiune și cu proeminențe toroidale (DK);

- cu un tip sintetic de plasare a granulelor de diamant (C);

- cu granule de diamant impregnate (I);

- cu lame (DL);

- cu un con intern (DV);

- impregnat cu capete ascuțite ale lamelor (DI);

- universal (DU).

O astfel de unealtă de tăiere a rocii este utilizată atunci când se forează puțuri adânci (mai mult de trei kilometri). Durabilitatea unei scule cu diamant este de 20-30 de ori mai mare decât cea a unei scule cu conuri.