- Scopul epurării combustibililor fosili

- Patru opțiuni de curățare cu alkonolamine

- Instalații existente

- Principiul de funcționare al unei instalații tipice

- Sistem tehnologic

- Absorbant

- Separarea și încălzirea aminei saturate

- Desorbitor

- Sistem de filtrare

- Metoda membranară de purificare a gazelor

- Curăţare cu gaz prin chimisorbţie

- Curățarea gazelor cu soluții de alcanolamină

- Metode alcaline (carbonate) de purificare a gazelor

- Scop

- Avantaje și dezavantaje

- Avantaje

- Defecte

- Alegerea absorbantului pentru procesul de curățare

- Chimia proceselor

- Reacții de bază

- Reactii adverse

- Principalele avantaje ale membranei de la NPK "Grasys" și domeniul de aplicare a acesteia

- Concluzii și video util pe această temă

Scopul epurării combustibililor fosili

Gazul este cel mai popular tip de combustibil. Atrage cu cel mai accesibil preț și provocând cel mai mic daune mediului. Avantajele incontestabile includ ușurința de a controla procesul de ardere și capacitatea de a asigura toate etapele procesării combustibilului în cursul obținerii energiei termice.

Cu toate acestea, fosila gazoasă naturală nu este extrasă în forma sa pură, deoarece. compușii organici asociați sunt pompați simultan cu extragerea gazului din puț.Cea mai comună dintre ele este hidrogenul sulfurat, al cărei conținut variază de la zecimi la zece sau mai multe procente, în funcție de depozit.

Hidrogenul sulfurat este otrăvitor, periculos pentru mediu, nociv pentru catalizatorii utilizați în procesarea gazelor. După cum am observat deja, acest compus organic este extrem de agresiv față de țevile de oțel și supapele metalice.

Desigur, corodarea sistemului privat și a conductei principale de gaz cu coroziune, hidrogenul sulfurat duce la scurgeri de combustibil albastru și la situații extrem de negative, riscante asociate cu acest fapt. Pentru a proteja consumatorul, compușii nocivi pentru sănătate sunt îndepărtați din compoziția combustibilului gazos chiar înainte ca acesta să fie livrat pe autostradă.

Conform standardelor compușilor de hidrogen sulfurat în gazul transportat prin conducte, acesta nu poate fi mai mare de 0,02 g / m³. Cu toate acestea, de fapt, sunt mult mai multe. Pentru a atinge valoarea reglementată de GOST 5542-2014, este necesară curățarea.

Patru opțiuni de curățare cu alkonolamine

Alkonolaminele sau aminoalcoolii sunt substanțe care conțin nu numai o grupare amină, ci și o grupare hidroxi.

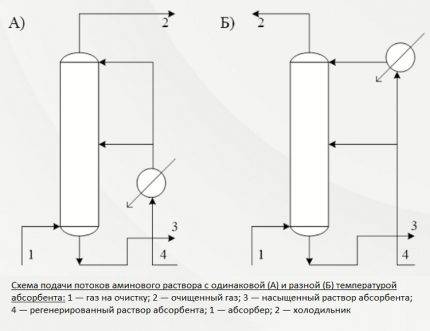

Proiectarea instalațiilor și tehnologiilor de epurare a gazelor naturale cu alcanolamine diferă în principal prin modul de alimentare cu absorbant. Cel mai adesea, patru metode principale sunt utilizate în curățarea gazelor folosind acest tip de amine.

Prima cale. Predetermina furnizarea soluției active într-un singur flux de sus. Întregul volum al absorbantului este trimis pe placa superioară a unității. Procesul de curățare are loc la o temperatură de fundal nu mai mare de 40ºС.

Cea mai simplă metodă de curățare implică furnizarea soluției active într-un singur flux.Această tehnică este utilizată dacă există o cantitate mică de impurități în gaz

Această tehnică este de obicei utilizată pentru contaminarea minoră cu compuși de hidrogen sulfurat și dioxid de carbon. În acest caz, efectul termic total pentru obținerea gazului comercial este, de regulă, scăzut.

A doua cale. Această opțiune de curățare este utilizată atunci când conținutul de compuși de hidrogen sulfurat din combustibilul gazos este ridicat.

Soluția reactivă în acest caz este alimentată în două fluxuri. Primul, cu un volum de aproximativ 65-75% din masa totală, este trimis la mijlocul instalației, al doilea este livrat de sus.

Soluția de amină curge în jos pe tăvi și întâlnește fluxurile de gaz ascendente, care sunt forțate pe tava de jos a absorbantului. Înainte de servire, soluția este încălzită la cel mult 40ºС, dar în timpul interacțiunii gazului cu amina, temperatura crește semnificativ.

Pentru ca eficiența de curățare să nu scadă din cauza creșterii temperaturii, excesul de căldură este îndepărtat împreună cu soluția reziduală saturată cu hidrogen sulfurat. Iar în partea de sus a instalației, fluxul este răcit pentru a extrage componentele acide rămase împreună cu condensul.

Al doilea și al treilea dintre metodele descrise predetermină furnizarea soluției absorbante în două fluxuri. În primul caz, reactivul este servit la aceeași temperatură, în al doilea - la temperaturi diferite.

Al doilea și al treilea dintre metodele descrise predetermină furnizarea soluției absorbante în două fluxuri. În primul caz, reactivul este servit la aceeași temperatură, în al doilea - la temperaturi diferite.

Aceasta este o modalitate economică de a reduce consumul atât de energie, cât și de soluție activă. Încălzirea suplimentară nu se efectuează în nicio etapă. Din punct de vedere tehnologic, este o purificare pe două niveluri, care oferă o oportunitate de a pregăti gazul comercializabil pentru alimentarea conductei cu cele mai mici pierderi.

A treia cale. Presupune alimentarea instalației de curățare a absorbantului în două fluxuri de temperaturi diferite.Tehnica se aplică dacă, pe lângă hidrogen sulfurat și dioxid de carbon, există și CS în gazul brut2, și COS.

Partea predominantă a absorbantului, aproximativ 70-75%, este încălzită la 60-70ºС, iar partea rămasă este doar până la 40ºС. Fluxurile sunt introduse în absorbant în același mod ca în cazul descris mai sus: de sus și în mijloc.

Formarea unei zone cu o temperatură ridicată face posibilă extragerea rapidă și eficientă a contaminanților organici din masa de gaz din partea de jos a coloanei de purificare. Și în partea de sus, dioxidul de carbon și hidrogenul sulfurat sunt precipitate de o amină de temperatură standard.

A patra cale. Această tehnologie predetermina furnizarea unei soluții apoase de amină în două fluxuri cu grade diferite de regenerare. Adică, unul este furnizat într-o formă nepurificată, cu conținut de incluziuni de hidrogen sulfurat, al doilea - fără ele.

Primul flux nu poate fi numit complet poluat. Conține doar parțial componente acide, deoarece unele dintre ele sunt îndepărtate în timpul răcirii la +50º/+60ºС în schimbătorul de căldură. Acest flux de soluție este preluat din duza inferioară a desorbtorului, răcit și trimis în partea de mijloc a coloanei.

Cu un conținut semnificativ de hidrogen sulfurat și componente de dioxid de carbon în combustibilul gazos, curățarea se efectuează cu două fluxuri de soluție cu grade diferite de regenerare

Curățarea profundă trece doar acea parte a soluției, care este injectată în sectorul superior al instalației. Temperatura acestui curent nu depășește, de obicei, 50ºС. Aici se efectuează curățarea fină a combustibilului gazos. Această schemă vă permite să reduceți costurile cu cel puțin 10% prin reducerea consumului de abur.

Este clar că metoda de curățare este aleasă pe baza prezenței contaminanților organici și a fezabilității economice. În orice caz, o varietate de tehnologii vă permite să alegeți cea mai bună opțiune.Pe aceeași stație de tratare a gazelor amine se poate varia gradul de epurare, obținând combustibil albastru cu caracteristicile necesare funcționării cazanelor pe gaz, sobelor și încălzitoarelor.

Instalații existente

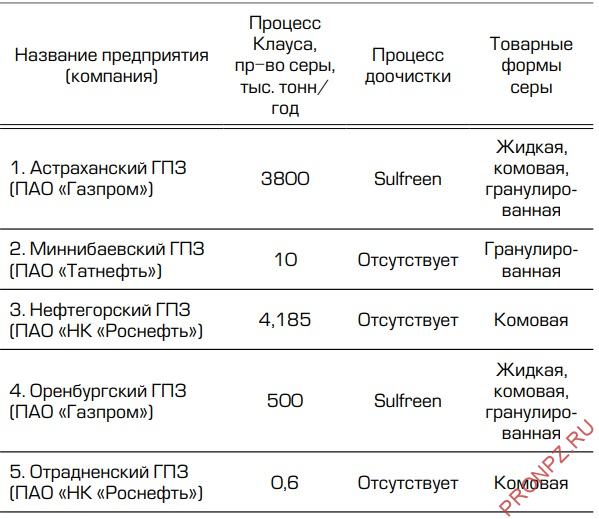

În prezent, principalii producători de sulf sunt fabricile de procesare a gazelor (GPP), rafinăriile de petrol (OR) și complexele petrochimice (OGCC). Sulful la aceste întreprinderi este produs din gaze acide generate în timpul tratării cu amine a materiilor prime de hidrocarburi cu conținut ridicat de sulf. Marea majoritate a sulfului gazos este produs prin binecunoscuta metodă Claus.

Uzina de producere a sulfului. Rafinăria Orsk

Uzina de producere a sulfului. Rafinăria Orsk

Din datele prezentate în tabelele 1–3, se poate observa ce tipuri de sulf comercial sunt produse astăzi de întreprinderile rusești care produc sulf.

Tabelul 1 - Rafinăriile rusești producătoare de sulf

Tabelul 2 - Complexe chimice rusești de petrol și gaze producătoare de sulf

Tabelul 3 - Instalații rusești de prelucrare a gazelor producătoare de sulf

Principiul de funcționare al unei instalații tipice

Capacitate maximă de absorbție în raport cu H2S este caracterizat printr-o soluție de monoetanolamină. Cu toate acestea, acest reactiv are câteva dezavantaje semnificative. Se distinge printr-o presiune destul de ridicată și capacitatea de a crea compuși ireversibili cu sulfură de carbon în timpul funcționării stației de tratare a gazelor amine.

Primul minus este eliminat prin spălare, în urma căreia vaporii de amină sunt parțial absorbiți. Al doilea este rar întâlnit în timpul procesării gazelor de câmp.

Concentrația unei soluții apoase de monoetanolamină este selectată empiric, pe baza studiilor efectuate, este luată pentru a purifica gazul dintr-un anumit câmp.La selectarea procentului de reactiv se ia în considerare capacitatea acestuia de a rezista efectelor agresive ale hidrogenului sulfurat asupra componentelor metalice ale sistemului.

Conținutul standard al absorbantului este de obicei în intervalul de la 15 la 20%. Cu toate acestea, se întâmplă adesea ca concentrația să fie crescută la 30% sau redusă la 10%, în funcție de cât de mare ar trebui să fie gradul de purificare. Acestea. in ce scop, la incalzire sau la producerea compusilor polimerici se va folosi gaz.

Rețineți că odată cu creșterea concentrației de compuși aminei, corozivitatea hidrogenului sulfurat scade. Dar trebuie avut în vedere că în acest caz consumul de reactiv crește. În consecință, costul gazului comercial purificat crește.

Unitatea principală a instalației de curățare este absorbantul de tip placă sau montat. Acesta este un aparat orientat vertical, care seamănă la exterior cu o eprubetă, cu duze sau plăci amplasate în interior. În partea sa inferioară există o intrare pentru alimentarea unui amestec de gaz netratat, în partea de sus există o ieșire la scruber.

Dacă gazul de purificat în instalație este sub presiune suficientă pentru a permite reactivului să treacă în schimbătorul de căldură și apoi în coloana de stripare, procesul are loc fără participarea unei pompe. Dacă presiunea nu este suficientă pentru debitul procesului, debitul este stimulat de tehnologia de pompare

Fluxul de gaz după trecerea prin separatorul de admisie este injectat în secțiunea inferioară a absorbantului. Apoi trece prin plăci sau duze situate în mijlocul corpului, pe care se depun contaminanții. Duzele, umezite complet cu soluție de amină, sunt separate unele de altele prin grătare pentru distribuția uniformă a reactivului.

În plus, combustibilul albastru purificat de poluare este trimis la scruber.Acest dispozitiv poate fi conectat în circuitul de procesare după absorbant sau amplasat în partea superioară a acestuia.

Soluția uzată curge în jos pe pereții absorbantului și este trimisă într-o coloană de stripare - un desorbitor cu un cazan. Acolo, soluția este curățată de contaminanții absorbiți cu vapori eliberați atunci când apa este fiartă pentru a reveni înapoi în instalație.

Regenerat, adică scăpați de compușii de hidrogen sulfurat, soluția curge în schimbătorul de căldură. În acesta, lichidul este răcit în procesul de transfer de căldură către următoarea porțiune a soluției contaminate, după care este pompat în frigider de către o pompă pentru răcire completă și condensare a aburului.

Soluția absorbantă răcită este alimentată înapoi în absorbant. Acesta este modul în care reactivul circulă prin plantă. Vaporii săi sunt, de asemenea, răciți și curățați de impuritățile acide, după care reînnoiesc alimentarea cu reactiv.

Cel mai adesea, schemele cu monoetanolamină și dietanolamină sunt utilizate în purificarea gazelor. Acești reactivi fac posibilă extragerea din compoziția combustibilului albastru nu numai hidrogen sulfurat, ci și dioxid de carbon.

Dacă este necesar să se elimine simultan CO din gazul tratat2 si H2S, se efectuează curățarea în două etape. Constă în utilizarea a două soluții care diferă ca concentrație. Această opțiune este mai economică decât curățarea într-o singură etapă.

În primul rând, combustibilul gazos este curățat cu o compoziție puternică, cu un conținut de reactiv de 25-35%. Apoi gazul este tratat cu o soluție apoasă slabă, în care substanța activă este doar 5-12%. Ca urmare, atât curățarea grosieră, cât și cea fină se realizează cu un consum minim de soluție și o utilizare rezonabilă a căldurii generate.

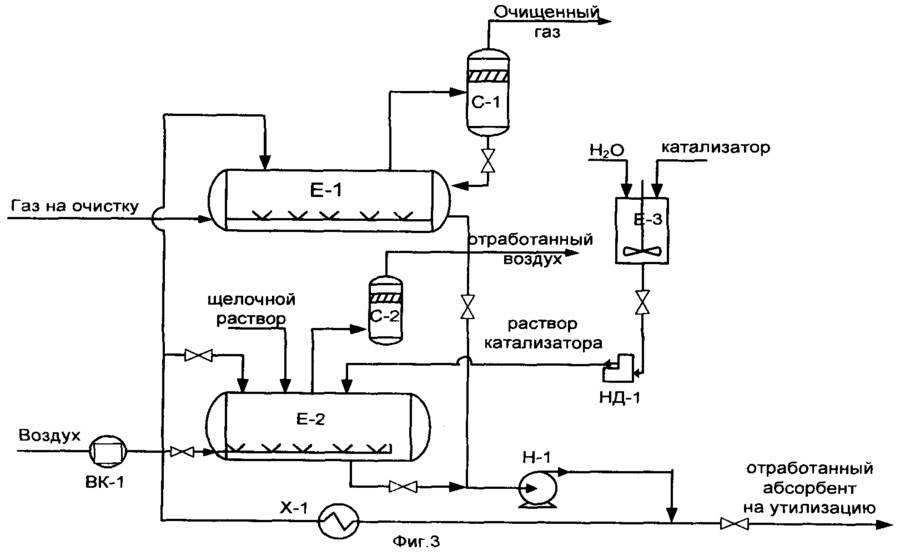

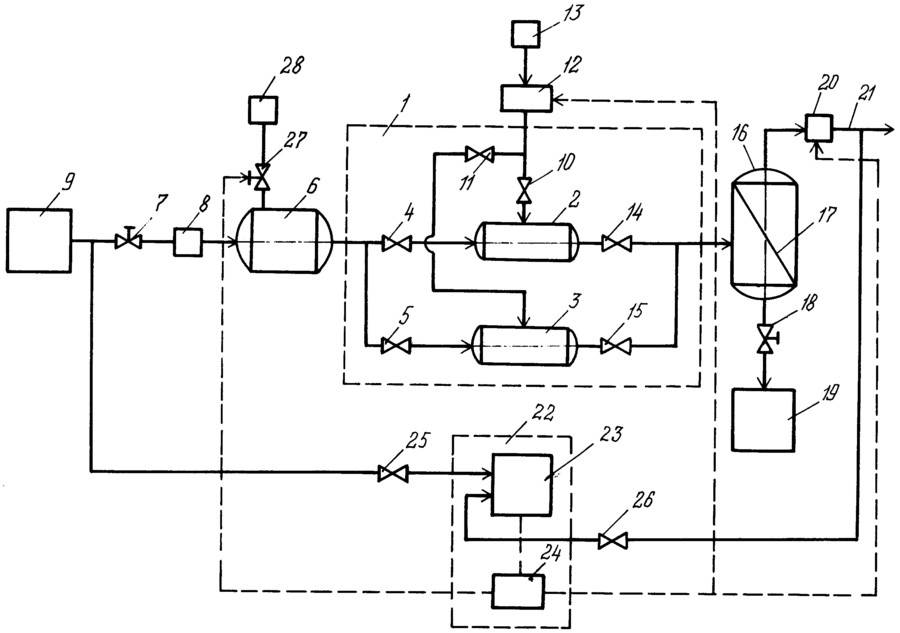

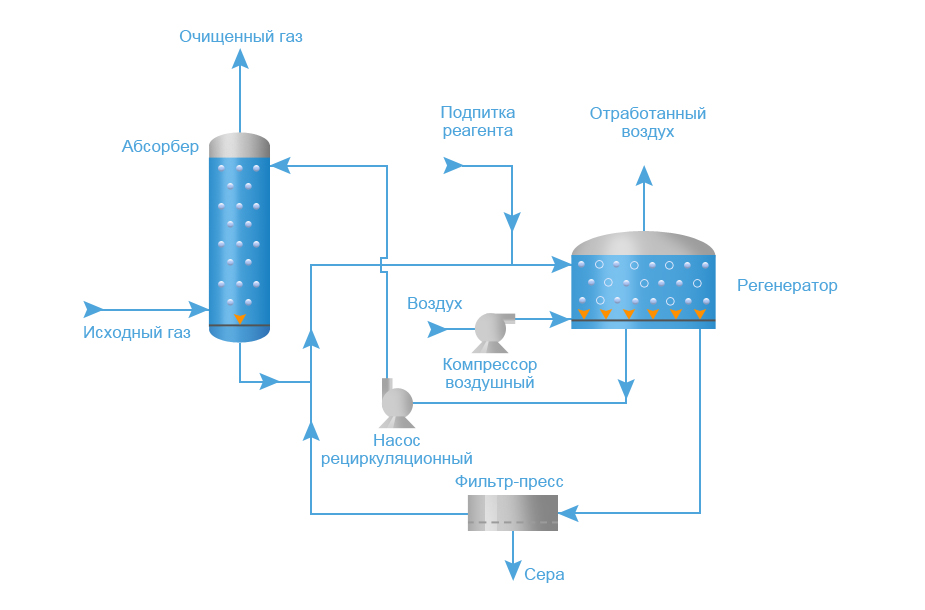

Sistem tehnologic

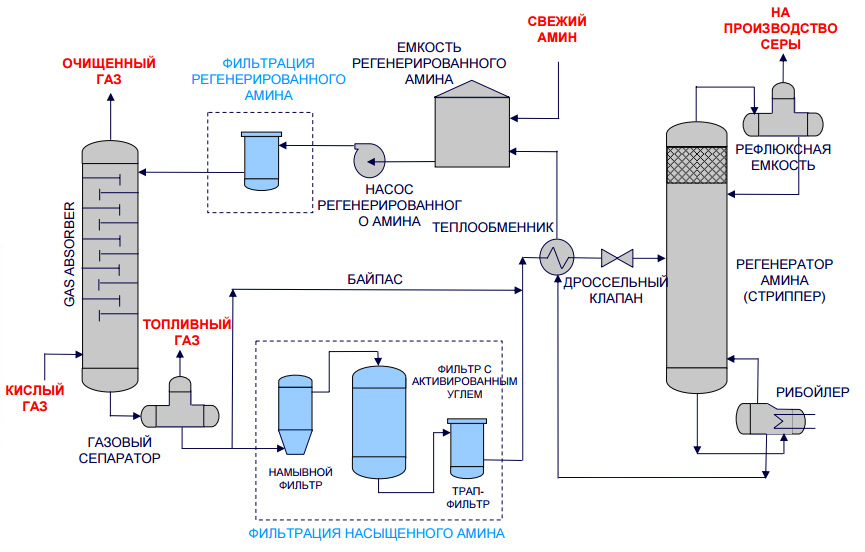

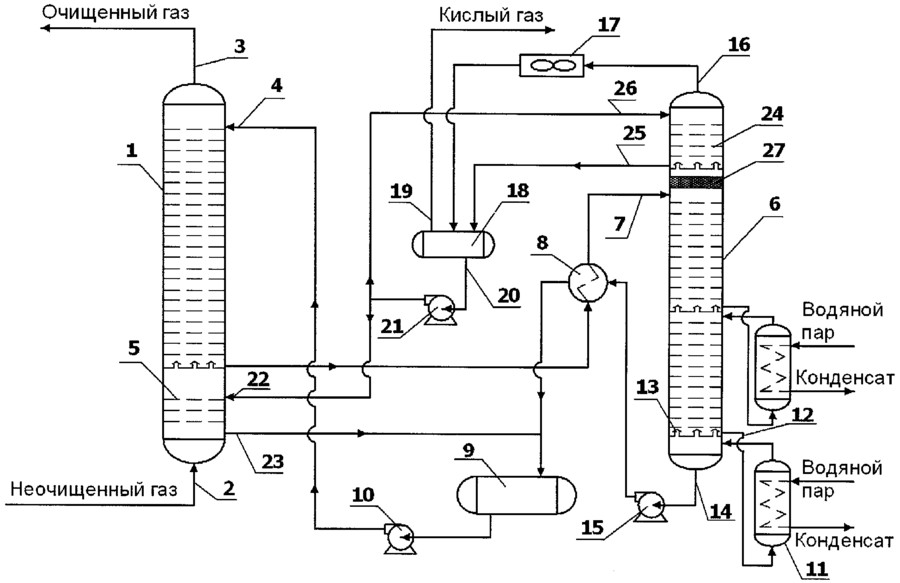

Reprezentare schematică a unui echipament tipic de proces pentru tratarea gazelor acide cu un absorbant regenerativ

Reprezentare schematică a unui echipament tipic de proces pentru tratarea gazelor acide cu un absorbant regenerativ

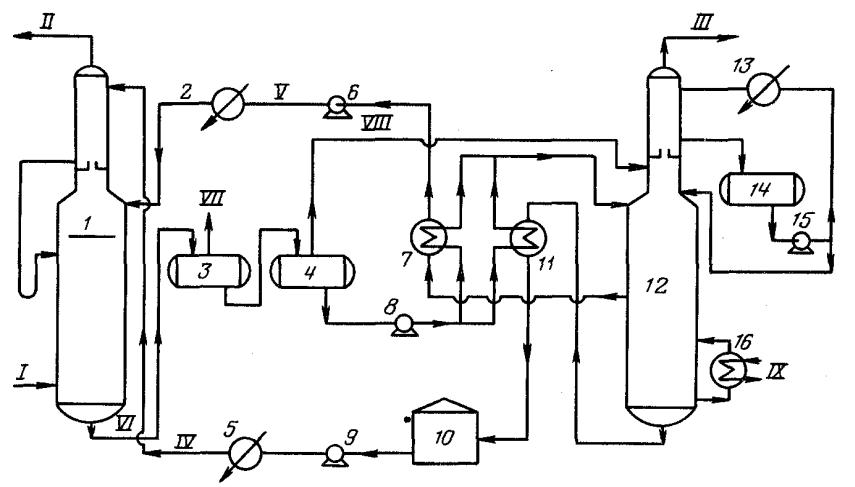

Absorbant

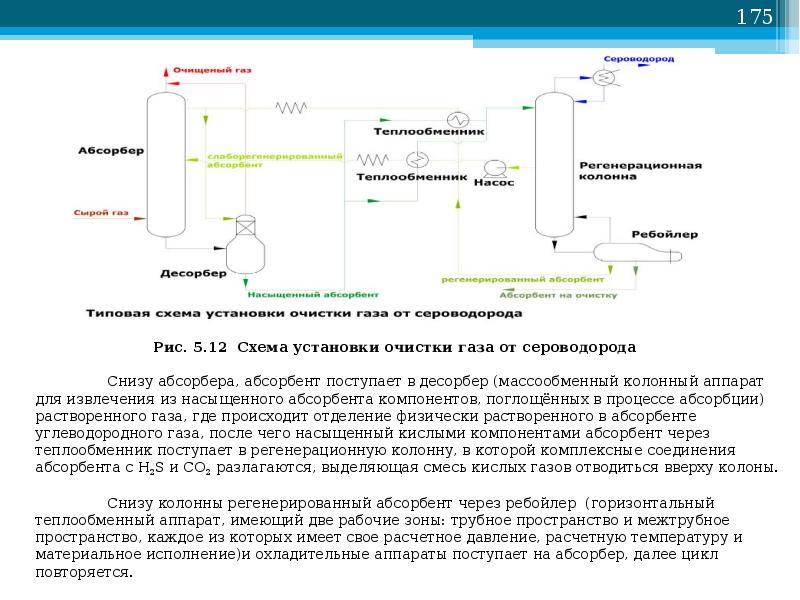

Gazul acid furnizat pentru purificare intră în partea inferioară a absorbantului. Acest aparat conține de obicei 20 până la 24 de tăvi, dar pentru instalații mai mici poate fi o coloană plină. Soluția apoasă de amină intră în partea superioară a absorbantului. Pe măsură ce soluția curge în jos pe tăvi, este în contact cu gazul acid pe măsură ce gazul se deplasează în sus prin stratul de lichid de pe fiecare tăviță. Când gazul ajunge în vârful vasului, aproape toate H2S și, în funcție de absorbantul folosit, tot CO2 îndepărtat din fluxul de gaz. Gazul purificat îndeplinește specificațiile pentru conținutul de H2S, CO2, sulf comun.

Separarea și încălzirea aminei saturate

Soluția saturată de amină părăsește absorbantul în partea de jos și trece prin supapa de limitare a presiunii, oferind o cădere de presiune de aproximativ 4 kgf/cm2. După depresurizare, soluția îmbogățită intră în separator, unde se eliberează cea mai mare parte a hidrocarburilor gazoase dizolvate și o parte a gazului acid. Soluția curge apoi printr-un schimbător de căldură, încălzit de căldura curentului de amină regenerată fierbinte.

Desorbitor

Absorbantul saturat intră în aparat, unde absorbantul este regenerat la o presiune de aproximativ 0,8-1 kgf/cm2 și punctul de fierbere al soluției. Căldura este furnizată dintr-o sursă externă, cum ar fi un refierbător.Gazul acru îndepărtat și orice gaz de hidrocarbură nevaporizat în separator ies în partea de sus a dispozitivului de stripare împreună cu o cantitate mică de absorbant și o cantitate mare de abur. Acest curent de vapori trece printr-un condensator, de obicei un răcitor de aer, pentru a condensa absorbantul și vaporii de apă.

Amestecul de lichid și gaz intră într-un separator, denumit în mod obișnuit rezervor de reflux (acumulator de reflux), unde gazul acid este separat de lichidele condensate. Faza lichidă a separatorului este alimentată înapoi în partea superioară a desorbtorului sub formă de reflux. Un flux de gaz format în principal din H2S și CO2, este de obicei trimis la unitatea de recuperare a sulfului. Soluția regenerată curge de la refierbe prin schimbătorul de căldură cu soluție de amină saturată/regenerată către răcitorul de aer și apoi către rezervorul de expansiune. Fluxul este apoi pompat înapoi în partea de sus a absorbantului de o pompă de înaltă presiune pentru a continua curățarea gazului acid.

Sistem de filtrare

Majoritatea sistemelor absorbante au un mijloc de filtrare a soluției. Acest lucru se realizează prin trecerea unei soluții saturate de amină din separator printr-un filtru de particule și uneori printr-un filtru de carbon. Scopul este de a menține un grad ridicat de puritate a soluției pentru a evita spumarea soluției. Unele sisteme absorbante au și mijloace de îndepărtare a produselor de descompunere, care includ menținerea unui refierbător suplimentar în acest scop atunci când echipamentele de regenerare sunt conectate.

Metoda membranară de purificare a gazelor

În prezent, una dintre cele mai avansate metode tehnologice de desulfurare a gazelor este membrana.Această metodă de curățare permite nu numai eliminarea impurităților acide, ci și uscarea simultană, îndepărtarea gazului de alimentare și îndepărtarea componentelor inerte din acesta. Desulfurarea gazelor cu membrană este utilizată atunci când nu este posibilă eliminarea emisiilor de sulf folosind metode mai tradiționale.

Tehnologia de desulfurare a gazelor cu membrană nu necesită investiții de capital semnificative, precum și costuri impresionante de instalare. Aceste dispozitive sunt mai ieftine atât de utilizat, cât și de întreținut. Principalele avantaje ale desulfurării gazului cu membrană includ:

- fara piese in miscare. Datorită acestei caracteristici, instalarea funcționează de la distanță și automat, fără intervenție umană;

- layout-ul eficient asigură minimizarea greutății și a suprafeței, ceea ce face ca aceste dispozitive să fie foarte populare pe platformele offshore;

- designul, gândit până la cel mai mic detaliu, permite efectuarea desulfurării și eliberarea hidrocarburilor în cea mai mare măsură posibilă;

- desulfurarea cu membrană a gazelor asigură parametrii reglementați ai produsului comercial;

- ușurința lucrărilor de instalare. Întregul complex este instalat pe un cadru, ceea ce îi permite să fie inclus în schema tehnologică în doar câteva ore.

Curăţare cu gaz prin chimisorbţie

Principalul avantaj al proceselor de chimisorbție este un grad ridicat și fiabil de purificare a gazului din componente acide cu absorbție scăzută a componentelor de hidrocarburi ale gazului de alimentare.

Sodiu caustic și potasiu, carbonați de metale alcaline și cel mai larg alcanolamine sunt utilizați ca chimisorbanți.

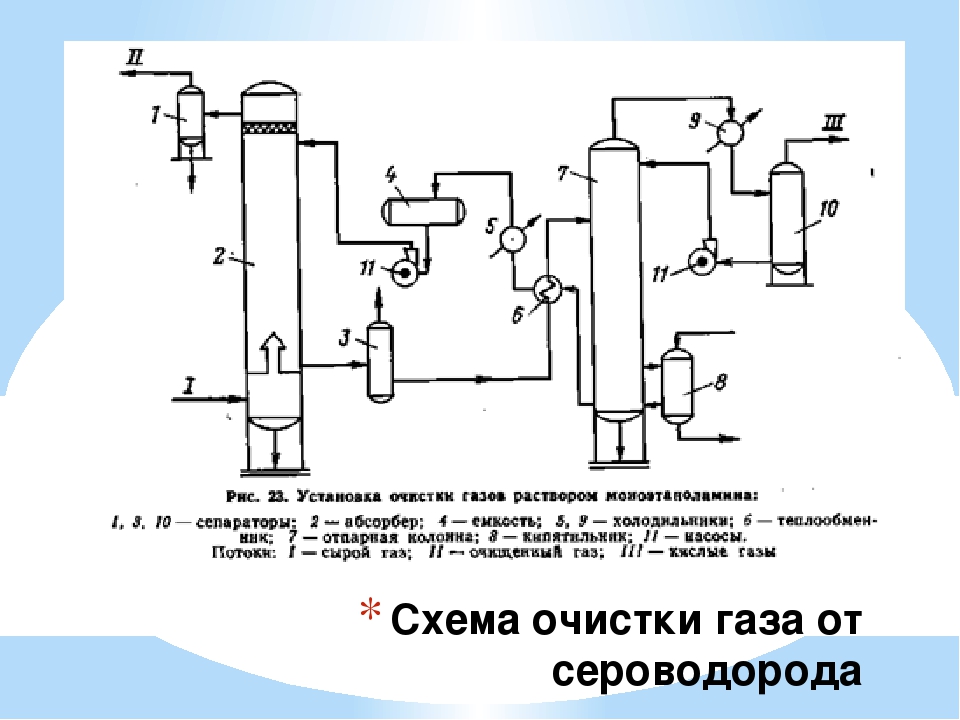

Curățarea gazelor cu soluții de alcanolamină

Procesele cu amine au fost folosite în industrie încă din 1930, când schema fabricii de amine cu fenilhidrazină ca absorbant a fost dezvoltată și patentată pentru prima dată în SUA.

Procesul a fost îmbunătățit prin utilizarea soluțiilor apoase de alcanolamine ca captatori. Alcanolaminele, fiind baze slabe, reacţionează cu gazele acide H2S și CO2, datorită căruia gazul este purificat. Sărurile rezultate se descompun ușor atunci când o soluție saturată este încălzită.

Cele mai cunoscute etanolamine utilizate în procesele de purificare a gazelor din H2S și CO2 sunt: monoetanolamina (MEA), dietanolamina (DEA), trietanolamina (TEA), diglicolamina (DGA), diizopropanolamina (DIPA), metildietanolamina (MDEA).

Până acum, în industrie, în stațiile de tratare a gazelor acide, monoetanolamina (MEA) și, de asemenea, dietanolamina (DEA) au fost folosite în principal ca absorbant. Cu toate acestea, în ultimii ani a existat o tendință de a înlocui MEA cu un absorbant mai eficient, metildietanolamina (MDEA).

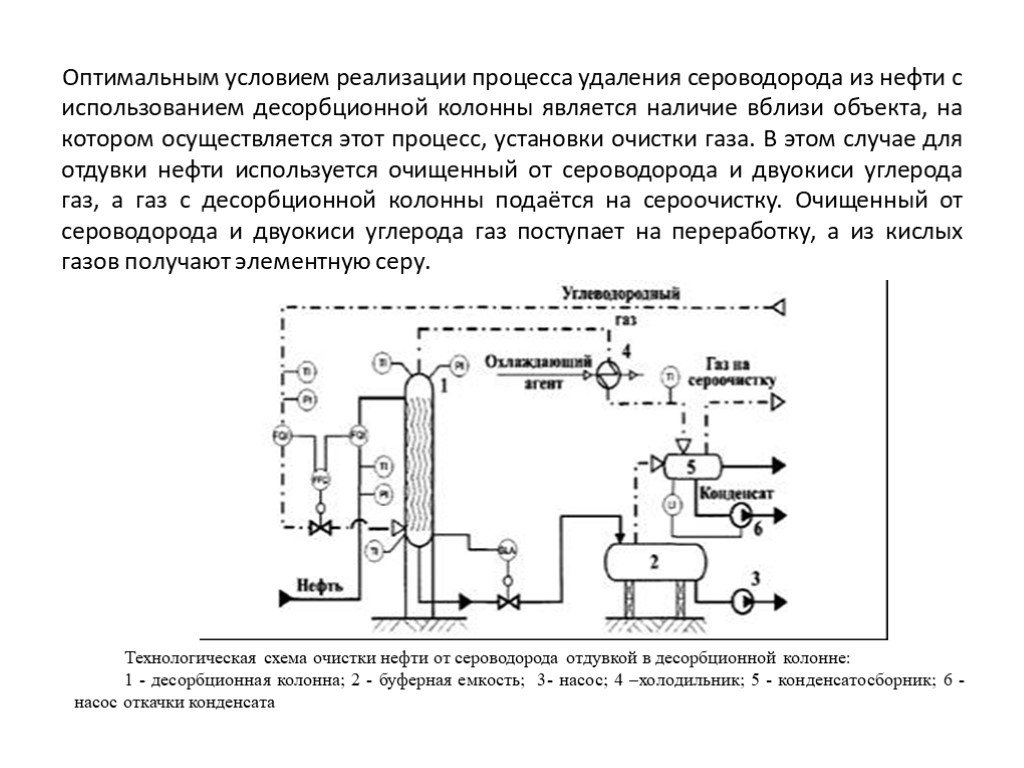

Figura prezintă schema principală cu un singur flux de curățare a gazului de absorbție cu soluții de etanolamină. Gazul furnizat pentru purificare trece într-un flux ascendent prin absorbant către curgerea soluției. Soluția saturată cu gaze acide din partea inferioară a absorbantului este încălzită în schimbătorul de căldură de soluția regenerată din desorber și alimentată în partea superioară a desorbitorului.

După răcirea parțială în schimbătorul de căldură, soluția regenerată este răcită suplimentar cu apă sau aer și alimentată în partea superioară a absorbantului.

Gazul acid din stripper este răcit pentru a condensa vaporii de apă. Condensul de reflux este returnat continuu în sistem pentru a menține concentrația dorită a soluției de amină.

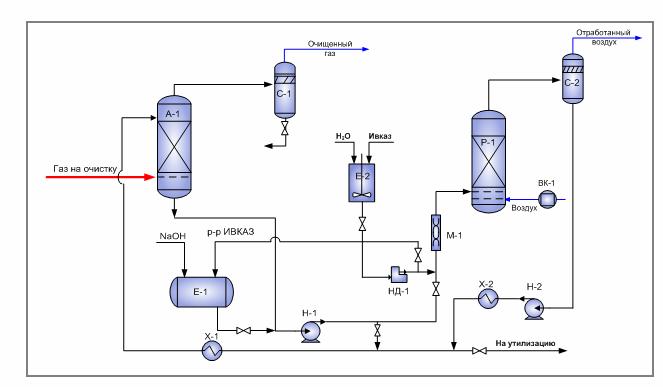

Metode alcaline (carbonate) de purificare a gazelor

Utilizarea soluțiilor de amine pentru curățarea gazelor cu conținut scăzut de H2S (mai puțin de 0,5% vol.) și CO ridicat2 la H2S este considerat irațional, deoarece conținutul lui H2S în gazele de regenerare este de 3–5% vol. Este aproape imposibil să se obțină sulf din astfel de gaze în plante tipice și trebuie să fie arse, ceea ce duce la poluarea atmosferică.

Pentru purificarea gazelor care conțin cantități mici de H2S și CO2, metodele de curățare alcaline (carbonate) sunt utilizate în industrie. Utilizarea soluțiilor alcaline (carbonați) ca absorbant crește concentrația de H2S în gazele de regenerare și simplifică amenajarea instalațiilor de sulf sau acid sulfuric.

Procesul industrial de purificare alcalină a gazelor naturale are următoarele avantaje:

- purificarea fină a gazului din principalii compuși care conțin sulf;

- selectivitate ridicată la hidrogen sulfurat în prezența dioxidului de carbon;

- reactivitate ridicată și rezistență chimică a absorbantului;

- disponibilitatea și costul scăzut al absorbantului;

- costuri de operare reduse.

Utilizarea metodelor de curățare cu gaze alcaline este de asemenea recomandabilă în condiții de teren pentru curățarea cantităților mici de gaz de alimentare și cu un conținut mic de H în gaz.2S.

Scop

Unitățile de producție de sulf transformă H2S conținut în fluxurile de gaz acid de la instalațiile de recuperare a aminelor și instalațiile de neutralizare a efluenților acri-alcalini în sulf lichid. De obicei, un proces Claus în două sau trei etape recuperează peste 92% H2S ca sulf elementar.

Majoritatea rafinăriilor necesită mai mult de 98,5% de recuperare a sulfului, astfel încât a treia etapă Claus funcționează sub punctul de rouă al sulfului. A treia etapă poate conține un catalizator de oxidare selectivă, în caz contrar unitatea de producere a sulfului trebuie să includă un post-arzător de gaz de coadă. Degazarea sulfului topit rezultat este din ce în ce mai populară. Companiile mari oferă procese brevetate care degazează sulful topit la 10-20 wt. ppmH2S.

Avantaje și dezavantaje

Avantaje

- Simplitatea proiectării tehnologice a instalației.

- Eliminarea H2S din gazele de ardere, ceea ce permite respectarea standardelor de mediu ale întreprinderii.

Coroziunea conductei la o instalație de recuperare a sulfului

Coroziunea conductei la o instalație de recuperare a sulfului

Defecte

- Condensul neintenționat și acumularea de sulf poate duce la probleme precum obstrucția fluxului de gaz de proces, blocarea cu sulf solid, incendiu și deteriorarea echipamentului.

- Oferta în exces de sulf pe piață față de cererea sa.

- Coroziunea și contaminarea echipamentelor din cauza prezenței amoniacului, H2S, CO2 posibilă formare de acid sulfuric.

Alegerea absorbantului pentru procesul de curățare

Caracteristicile dorite ale absorbantului sunt:

- necesitatea de a elimina hidrogenul sulfurat H2S și alți compuși ai sulfului.

- absorbția hidrocarburilor ar trebui să fie scăzută.

- Presiunea de vapori a absorbantului trebuie să fie scăzută pentru a minimiza pierderea de absorbant.

- reacțiile dintre solvenți și gazele acide trebuie să fie reversibile pentru a preveni degradarea absorbantului.

- absorbantul trebuie să fie stabil termic.

- îndepărtarea produselor de degradare ar trebui să fie simplă.

- absorbția de gaz acid pe unitatea de absorbant circulant trebuie să fie mare.

- necesarul de căldură pentru regenerare sau îndepărtarea absorbantului ar trebui să fie scăzut.

- absorbantul trebuie să fie necoroziv.

- absorbantul nu trebuie să facă spumă în absorbant sau desorbitor.

- îndepărtarea selectivă a gazelor acide este de dorit.

- absorbantul trebuie să fie ieftin și ușor disponibil.

Din păcate, nu există un singur absorbant care să aibă toate caracteristicile dorite. Acest lucru necesită selectarea unui absorbant care este cel mai potrivit pentru a trata un anumit amestec de gaz acid din diferiții absorbanți disponibili. Amestecurile de gaz natural acru variază în:

- conținutul și raportul de H2S și CO2

- continutul de compusi grei sau aromatici

- continut COS, CS2 și mercaptani

În timp ce gazul acru este tratat în principal cu absorbanți, pentru gazul acid ușor poate fi mai economic să se utilizeze absorbanți absorbanți sau agenți solizi. În astfel de procese, compusul reacționează chimic cu H2S și se consumă în timpul procesului de curățare, necesitând înlocuirea periodică a componentei de curățare.

Chimia proceselor

Reacții de bază

Procesul constă într-o oxidare catalitică în mai multe etape a hidrogenului sulfurat conform următoarei reacții generale:

2H2S+O2 → 2S+2H2O

Procesul Claus presupune arderea unei treimi din H2S cu aer într-un cuptor cu reactor pentru a forma dioxid de sulf (SO2) conform următoarei reacții:

2H2S+3O2 → 2SO2+2 ore2O

Cele două treimi rămase nearse din hidrogenul sulfurat suferă o reacție Claus (reacție cu SO2) pentru a forma sulf elementar, după cum urmează:

2H2S+SO2 ←→ 3S + 2H2O

Reactii adverse

Generarea de hidrogen gazos:

2H2S→S2 + 2H2

CH4 + 2H2O→CO2 + 4 ore2

Formarea sulfurei de carbonil:

H2S+CO2 → S=C=O + H2O

Formarea disulfurei de carbon:

CH4 + 2S2 → S=C=S + 2H2S

Principalele avantaje ale membranei de la NPK "Grasys" și domeniul de aplicare a acesteia

Metoda de desulfurare a gazelor Grasys evită costurile financiare inutile. Un produs inovator diferă de analogi:

- configurație cu fibre goale;

- o secvență fundamental nouă a componentei vitezei de penetrare a componentelor amestecului de gaze;

- rezistență chimică crescută la majoritatea componentelor fluxului de hidrocarburi;

- selectivitate excelentă.

În procesul tehnologic de preparare a gazelor naturale și a gazelor petroliere asociate, toate impuritățile care trebuie îndepărtate sunt concentrate într-un flux de calitate scăzută, în timp ce gazul purificat care îndeplinește standardele reglementate iese aproape cu aceeași presiune ca la intrare.

Scopul principal al membranei de hidrocarburi dezvoltate de compania noastra este desulfurarea gazelor. Dar acestea sunt departe de toate aplicațiile produsului nostru inovator. Cu el, puteți:

- rezolva multe probleme de mediu prin eliminarea arderii gazelor, adică reducerea la zero a emisiilor nocive care poluează mediul;

- pregătirea, uscarea și utilizarea gazelor direct la unitățile de producție;

- asigurarea independenței deplină a dispozitivelor față de schemele de transport, infrastructura, precum și față de transportatorii de energie. Gazul rezultat poate fi folosit ca combustibil în centralele electrice cu turbine cu gaz, cazane, precum și pentru încălzirea caselor de schimb. Nu este nevoie să cheltuiți cărbunele importat pentru încălzirea apei și încălzirea spațiilor, dacă există gaz;

- îndepărtarea sulfului, uscarea și pregătirea gazului pentru alimentarea conductelor principale de gaze (standardele STO Gazprom 089-2010);

- economisirea resurselor materiale ca urmare a optimizării proceselor tehnologice.

NPK Grasys poate oferi fiecărui Client o soluție de inginerie optimă pentru sarcină, ținând cont de parametrii debitelor de gaz de alimentare de intrare, cerințele pentru gradul de desulfurare, punctul de rouă pentru apă și hidrocarburi, volumul produsului comercial și a acestuia. compoziția componentelor.

Concluzii și video util pe această temă

Următorul videoclip vă va familiariza cu specificul extracției hidrogenului sulfurat din gazul asociat produs împreună cu petrolul de un puț de petrol:

Instalația pentru purificarea combustibilului albastru din hidrogen sulfurat cu producerea de sulf elementar pentru prelucrare ulterioară va fi prezentată de videoclip:

Autorul acestui videoclip vă va spune cum să scăpați de biogazul din hidrogenul sulfurat acasă:

Alegerea metodei de purificare a gazelor se concentrează în primul rând pe rezolvarea unei probleme specifice. Artistul are două căi: urmează un model dovedit sau preferă ceva nou. Cu toate acestea, ghidul principal ar trebui să fie în continuare fezabilitatea economică, menținând în același timp calitatea și obținerea gradului dorit de prelucrare.